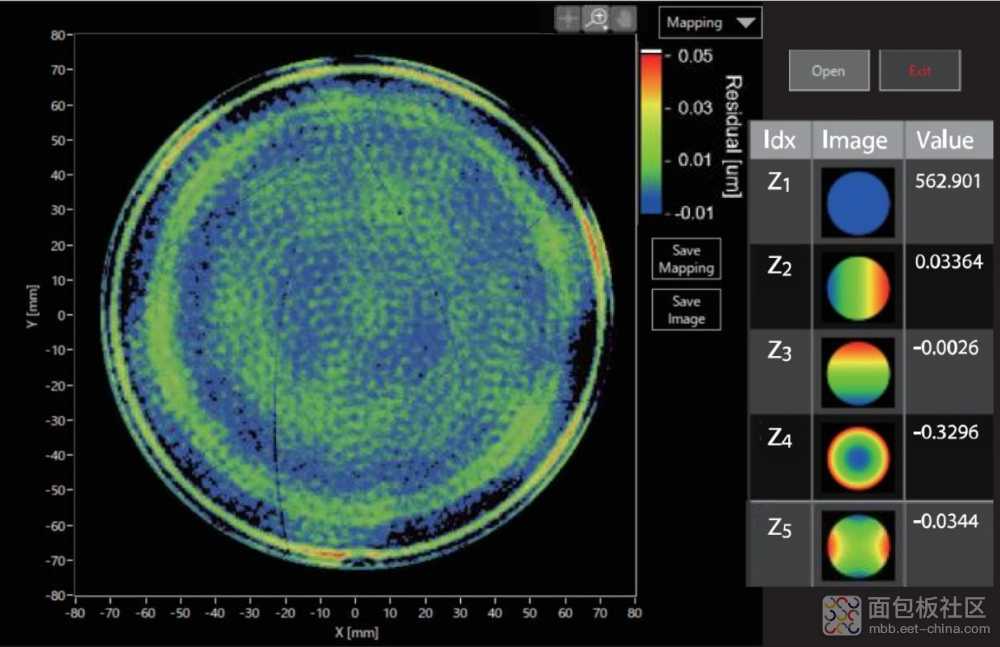

降低晶圆TTV的磨片加工有哪些方法 降低晶圆TTV(Total Thickness Variation,总厚度变化)的磨片加工方法主要包括以下几种: 一、采用先进的磨削技术 硅片旋转磨削: 原理:吸附在工作台上的单晶硅片和杯型金刚石砂轮绕各自轴线旋转,砂轮同时沿轴向连续进给。砂轮直径大于被加工硅片直径,其圆周经过硅片中心。 优点:单次单片磨削,可加工大尺寸硅片;磨削力相对稳定,通过调整砂轮转轴和硅片转轴之间的倾角可实现单晶硅片面型的主动控制,获得较好的面型精度。 双面磨削: 原理:两侧面对称分布的夹持器将单晶硅片夹持在保持环中,在辊子的带动下缓慢旋转,一对杯型金刚石砂轮相对位于单晶硅片的两侧,在空气轴承电主轴驱动下沿相反的方向旋转并沿轴向进给实现单晶硅片的双面同时磨削。 优点:可有效去除线切割后单晶硅片表面的波纹度和锥度,提高磨削效率。 二、优化磨削工艺参数 通过合理设置磨削工艺参数,如正向压力、砂轮粒度、砂轮结合剂、砂轮转速、硅片转速、磨削液黏度及流量等,可以进一步降低晶圆TTV。这些参数的优化需要根据具体的磨削设备和晶圆材料进行调整。 三、采用自动化与智能化控制 激光位移传感器与PLC控制器: 方法:利用激光位移传感器对晶圆进行平坦度测量,并将测量数据传入PLC控制器。通过数据比较和平均值计算,当数据的平均值大于或等于预设值时,重复研磨加工步骤;当数据的平均值小于预设值时,进行下一步操作。 优点:能快速测量并进行平坦度计算,节省了手动频繁操作的工序,检测速度快,提升了加工的效率。 在线调整技术: 原理:在磨削过程中,通过非接触式在线测量装置扫描晶圆,获得晶圆的厚度偏差TTV值以及晶圆厚度高低的具体位置。根据具体厚度参数,进行相关函数计算,通过自动控制装置进行角度调整。 优点:可以实时调整磨削参数,确保晶圆厚度均匀性,降低TTV。 四、其他注意事项 确保设备精度:磨削设备的精度对晶圆TTV有直接影响。因此,需要定期对设备进行维护和校准,确保其精度满足要求。 选择合适的磨料:磨料的选择对磨削效果和晶圆TTV也有重要影响。需要根据晶圆材料和磨削要求选择合适的磨料。 控制磨削液温度:磨削液温度对磨削效果和晶圆表面质量有影响。需要控制磨削液温度在合适的范围内,以确保磨削效果和晶圆表面质量。 综上所述,降低晶圆TTV的磨片加工方法需要从磨削技术、工艺参数、自动化与智能化控制以及设备维护等多个方面入手。通过综合应用这些方法,可以显著提高晶圆的厚度均匀性,降低TTV值。 五、高通量晶圆测厚系统 高通量晶圆测厚系统 以光学相干层析成像原理,可解决晶圆/晶片厚度TTV(Total Thickness Variation,总厚度偏差)、BOW(弯曲度)、WARP(翘曲度),TIR(Total Indicated Reading 总指示读数,STIR(Site Total Indicated Reading 局部总指示读数),LTV(Local Thickness Variation 局部厚度偏差)等这类技术指标; 高通量晶圆测厚系统,全新采用的第三代 可调谐扫频激光 技术,传统上下双探头对射扫描方式,可兼容2英寸到12英寸方片和圆片,一次性测量所有平面度及厚度参数。 1,灵活适用更复杂的材料,从轻掺到重掺 P 型硅 (P++),碳化硅,蓝宝石,玻璃,铌酸锂等晶圆材料。 重掺型硅(强吸收晶圆的前后表面探测) 粗糙的晶圆表面,(点扫描的第三代扫频激光,相比靠光谱探测方案,不易受到光谱中相邻单位的串扰噪声影响,因而对测量粗糙表面晶圆) 低反射的碳化硅(SiC)和铌酸锂(LiNbO3);(通过对偏振效应的补偿,加强对低反射晶圆表面测量的信噪比) 绝缘体上硅(SOI)和MEMS,可同时测量多 层 结 构,厚 度 可 从μm级到数百μm 级不等。 可用于测量各类薄膜厚度,厚度最薄可低至 4 μm ,精度可达1nm。 可调谐扫频激光 的“温漂”处理能力,体现在极端工作环境中抗干扰能力强,一改过去传统晶圆测量对于“主动式减震平台”的重度依赖,成本显著降低。 2,灵活的运动控制方式,可兼容2英寸到12英寸方片和圆片测量。

标签: WARP

标签: WARP