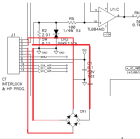

电流互感器有二种,一种是交流互感器,一种是直流互感器。 交流互感器相对比较好理解,这一节里,我就讲这个交流互感器。直流互感器我还没有想明白,以后想明白了我再补充。 *************** 变频器要时刻监控自己的输出状态,其中要监测的是输出电流和频率。 对于大功率的变频器,可能在输出电路上接一个电流表。这个监测就是通过取样来获得电流的信息,取样的办法就是在输出电缆上套一个电流互感器,这种电流互感器叫“穿心电流互感器”。 看这个样子,它应与变压器原理类似。如果把它当作变压器,照片显示的就是变压器的副边。原边就是穿入孔中的那根输出电缆了。 我们平时用的一种钳形电流表,来测量电路有没有电流流过,它的原理也是和这个互感器是一样的。 我估计具体的原理是:穿过互感器圆心的电缆上有交流电流走过,交流在电缆为中心形成交变磁场,铁芯在这个交变磁场中,它上面的线圈内就有了闭环的交变磁场。这个交变磁场导致了铁芯上的线圈上也产生感应电动势。这个时候,如果在互感器引线上接一个电阻,就可以形成一个闭合环路,互感器的线圈中就有了电流。 这个电流的大小与它本身的匝数n有关,也与穿心电缆上的电流有关。具体是:原电流的1/n。所以,互感器的标签上,会有一个电流比参数。如下图。 关于这个电流大小的关系结论是怎么来的,我还没有想明白。看这个意思,与互感器的形状、大小无关,只和闭合的圈内流过的电流有关了。考虑铁芯是闭合的,可能用闭环路线上的积分来解释。我不会建模,就不建立能推导公式了。 因为这个电流大小只与穿入的电流有关且关系固定,这样,互感器就是一个电流源。接上电阻后,电阻上有电流流过,就形成了电压降。如下图所示: 测量这个电压降,就可以知道互感器上面的电流大小,乘上互感器的电流比,就得出电缆上的电流了。同时,通过对互感器上的电流分析,可以知道变频器输出的频率。这二个值都会送到控制中心的显示屏上,供管理设备及维保人员查阅。 对于三相变频器,它的三根输出电缆上都要加电流互感器。 另外,从原理图上可以看出,这个电流互感器的安装方向决定了检测电路中电流的方向。也就会决定那电阻上的电压降的方向,这个电压降直接影响后面的测量结果。这就要求安装的员工,特别注意这个点。 我们曾经有一次把这个互感器安装反了的案例。测试的时候,员工没有去看这个电流值,变频柜也正常运行。后来空调机组在终端客户那里出现了一些问题,售后的同事检查才发现这个错误。 对于这个问题,从质量改善的角度,只能让工人小心了。另一方面,工人安装熟练了,也很少会出问题。 但是,有没有一个办法可以解决这个问题呢? 答案是:有 如果在那个检查电路上加一个桥式整流电路,把这个互感器的电流方向在接入K1/K2前,就调整为所要的方向,就可以不必要求工人安装时,特别注意它的方向了。 现在的原理图,J1的3,4点上接一个电流互感器的输入信号,类似前一张图上的K1,K2.R2类似前一张图上的“负荷Z” 改进后的电路,增加了红色部分。 但是,现在这个情况下,如果在原来的板上增加这个功能,工作量大,新旧板混用也会出现麻烦。 这个想法只能在新开发主板时考虑一下了。 质量管理最最最重要的一个原则:第一次把事情做对。 设计的同事在产品开发初期多动动脑筋,为生产多想一步,就会减少了生产线员工的负担,也减少了安装出错的风险。自然就提高了产品的品质。 对于变频器监测这个电流的作用: 如果电流过大,超出了变频器的设定值,可能电机有问题,系统会自动停机,故障排除后才可以重新开机。 还有一种可能:供电不稳定,电压突然掉下来,这样导致了直流母线电压也降低,变频后的电压也就降低,当电机正常满载工作时,为了维持恒定功率输出,就得升高电流。这个电流如果升得超出规定的值,变频器系统就会发出停机指令。通常这种情况的停机,变频器还可以重新开起来,我们也找不到这此停机的根本原因,除非我们对输入电压作实时的监控并留下记录。

标签: 电流互感器

标签: 电流互感器