传统模切工艺,由于切刀无法完整切割物料,会遗留连接边框,使得物料成本增加。另外,模切刀使用寿命为100万次,如长时间的连续运行,需及时的更换及维护,且维护调试时间也很长。

因此,如今制造商越来越多的采用激光模切工艺,激光模切速度快,根据激光功率及振镜精度,可有效克服物理切割的节拍限制。另外,可做异形切割,节省物料,无使用寿命限制,也使得维护成本大幅降低。

工艺流程:

放卷→加工极耳→激光模切→间隔理料→热复合→热复合切割→叠片。

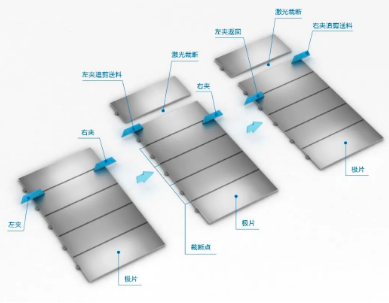

其中,放卷采用摆臂PID放卷方式,张力采用比例阀控制气压实现。顶部安装张力传感器,以控制张力波动。极耳加工采取XY振镜控制激光切割极耳。激光模切因Y方向视野不足,采取Y方向直线电机,X方向振镜方式,两者速度配合切割出直线。切割后需对极片进行理料,每隔10mm放置一片,后续用追剪功能控制夹子实现。

设备动作流程:

课题

1、如何控制张力波动,实现稳定放卷?

2、追剪动作受到机械结构及电机性能限制,速度难以达到要求。

3、如何使激光在振镜视野范围内稳定运行,且精准贴合目标切割轨迹?

解决方案

1、通过卷径算法优化,有效控制张力波动

通过调整欧姆龙开发的专用卷径计算FB的滤波时间shatime及measurrev分辨率两个参数,可轻松实现调节卷径计算的精度及更新时间,使卷径计算更加准确。

此种卷径计算方式只需将实时放卷转速与牵引速度写入,即可计算出实时卷径,经滤波处理后即可。

2、通过双夹追剪,实现更高的追剪速度

在切割极片时,使用夹子,将极片在左右夹速度一致时切割完成,然后夹子抬起加速下料,下料完成后加速回到起始位置等待下一次检测极耳后运行,左右交替实现左右换手动作。

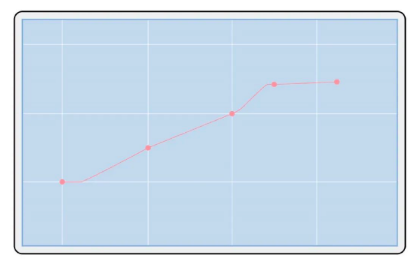

同步曲线如图所示,将过加速段速度与物料一致,然后夹子固定极片,之后放开加速返回。

通过振镜的轨迹控制,实现切割的高速高精度

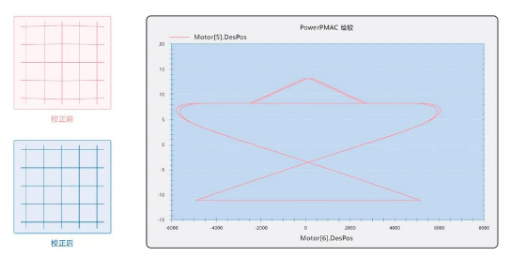

通过程序设定,使激光打出5*5点位表格,利用二次元测量各点距中心点的XY坐标,再通过计算补偿值、生成补偿表,解决振镜存在的畸变特性。

将工艺要求中各段轨迹在运动程序中编写,使用电机跟随以及时基控制功能,与外部编码器信号关联,可实现振镜移动与设备料带移动和停止的同步。

对于切割形状相同但尺寸要求不同的产品,可直接通过EtherNet/IP或上位机安装PDK软件与控制器通讯,传送轨迹尺寸实现快速换型。

控制系统

机械自动化控制器 NJ / NX系列

AC伺服系统 1S系列

可编程多轴运动控制器 CK3M系列

可编程终端 NA / NB系列

效率:

速度>500mm/min

放卷PID为放卷标准速度的百分比叠加。在卷径较小时,放卷转速较快,摆臂动作时需要调节的量也较大。相应的卷径大时调节量变小。按此对应关系变更P值会更稳定。

精度:

速度60m/s,裁切分段±0.25mm,成品±0.5mm

如图所示,最终振镜XY坐标移动轨迹行程首尾相接的近“8”字型轨迹,重复切割无轨迹偏移,同时切割速度与精度满足要求。

【经营层】

■ 在激光模切工艺不断发展的背景下,快速应对市场变化,通过算法优化解决追剪效率不足、切割精度不足的行业课题,大幅升级设备性能,助力打造业内Top竞争力。

【管理层】

■ 追剪效率与切割精度的提升,完全建立在控制系统与程序的优化,无需更改机械结构和运动时间,导入时间更快且成本更低。

■ 欧姆龙机械自动化控制器NJ/NX系列,可实现现场生产数据的采集、存储、分析,改善管理课题,提高生产效率。

【工程师层】

■ 欧姆龙机械自动化控制器NJ/NX系列,内置各类算法实现的功能块,仅需写入最基础的参数即可实现,调试简单,开发周期短。

■ 欧姆龙工程师全程参与指导,后期项目调整,只需自行修改参数即可。

/1

/1

文章评论(0条评论)

登录后参与讨论