有机化学反应中出现固体几乎是不可避免的,如何解析和处理微反应器的固体是大家都关注的问题。在本文中,我们将给大家介绍如何应对微反应器中的固体。

一、有固体参与的反应

在有固体参与的反应中,固体物料是反应物之一。可以首先看看是否可以寻找合适的溶剂把它溶解后按液态处理,或者是否可以加热溶化,在高温熔融状态下进料。如果这两项都不能实现,那就需要把固体分散在溶剂或反应液中形成浆料,在进料系统中,通常需要外部驱动场,并且相应的分散效果取决于粒子的大小,密度和浓度。

氢化反应案例

催化加氢反应是有机化学中常见的反应,很多加氢反应需要苛刻的反应条件(高温,高压)并且放热剧烈,反应难于控制,随着安评和环保要求的提高,很多传统的工艺急需升级换代,寻找更加安全,有效的生产工艺技术。今天我们以双键还原和硝基还原为例,介绍微通道反应器在气-液-固非均相反应中的应用。

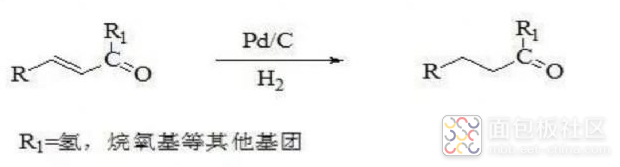

A. 双键还原反应

反应例一:产物有活泼基团,产物易于被过还原,从而产生杂质。釜式反应的化学选择性在80%左右,而在微通道反应器上,其选择性达到 95%以上,并且可以反应时间相当短。

反应例二:在高温下进行该反应,产品易于聚合,从而产生大量的聚合杂质。对于釜式反应,聚合类杂质高达到 15%以上;而对于微通道反应器,能将聚合杂质控制在 3%以内。

B. 硝基苯还原反应

在达到同等收率98%的情况下,在微通道反应器内,利用较高的反应温度,反应时间可大大缩短,活性催化剂用量大大降低,而且并不增加杂质含量。

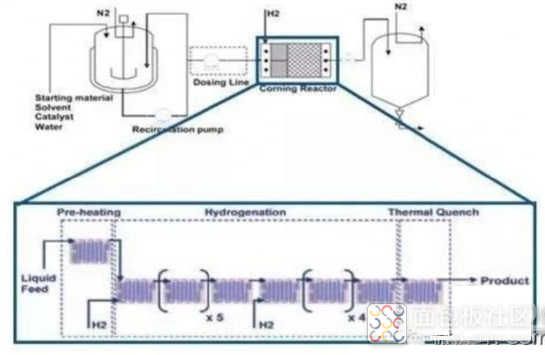

C. 多相加氢反应在微反应器中实现的流程图例:

D. 微通道反应工艺优化的过程如下

整个过程在无氧条件下进行,氢气可一次加入或分布加入,反应能瞬时淬灭;固体粉末催化剂可以先在贮罐内制备成悬浮态浆料,使用真空泵输送入反应器;在物料出口处加背压阀以增加和调节反应器体系压力,同时连接气液分离器进行气液分离。从该案例可以看出微通道反应器在处理有固体催化剂参与的强放热催化加氢反应中,相比于釜式反应反应物浓度由 35%提升到 45%,温度有 30°ᴄ强化到 140°ᴄ,催化剂用量减少了 75%,反应时间由 10 小时缩短到 90 秒。反应过程非常平稳,没有发现堵塞现象。对于众多加氢反应得到了非常好的收率结果:

例 1:极大增加了选择性,控制副反应的发生,使产物的后续处理更加容易。

例 2:极大提高了转化率,降低催化剂的用量,节约原材料成本。

例 3:和传统反应器相比,康宁微通道反应器持液量低,极大地降低了反应的危险性。

二、在反应过程中生产的固体

在反应过程中产生固体的情况比较复杂。根据不同的情况,我们可以采取不同的应对方法。

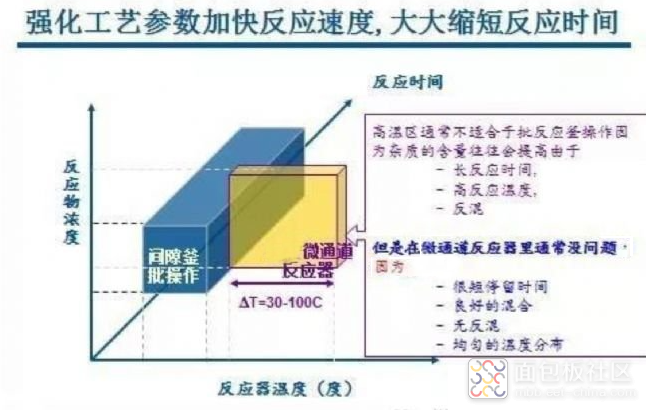

一: 釜式工艺和微反应器工艺条件具有比较大的差异,釜式反应因为受到传质和换热的限制,反应温度和浓度都受到一定的限制,只能通过延长反应时间来控制反应。而微反应器具有强大的传质和换热功能,通过强化温度让反应时间大大缩短。温度的提升对产物的溶解性有一定的影响,反应过程中的产物有可能不会析出固体。

二: 微反应器传质好,反应停留时间短,可以很好地控制反应的选择性。对于有些反应中的固体是因为副反应发生而产生的反应有很好地控制效果。

三: 反应产物确实是固体的情况,可以考察该固体是否可以在反应进程中加入某种溶剂萃取而使之溶解。例如生成某种盐,在反应器中段或后段导入水使之溶解。

四: 反应产物确实是固体的情况,我们必须仔细研究固体的形态,颗粒的大小,产生的量的多少以及流体的流动性来决定是否合适使用微通道反应器。

免责声明:文章来源汶颢 www.whchip.com 以传播知识、有益学习和研究为宗旨。 转载仅供参考学习及传递有用信息,版权归原作者所有,如侵犯权益,请联系删除。

/3

/3

文章评论(0条评论)

登录后参与讨论