电子产品的不断升级更新,“ 轻、薄、短、小” 和立体化组装是当今电子产品的发展主流。而作为电子元件载板的FPC,符合电子产品越来越精细的发展需求, 明显的优势和潜在的能力,使它在PCB生产和市场上的地位越来越受到人们的关注和重视。

那么在设计刚挠板时应注意哪些问题呢?

补强

设计刚挠板前,应确定是否有必要设计成刚挠板,如果刚性部分只起加硬作用,可考虑设计成挠性板+补强板,因这种形式的刚挠结合板成本较低。之前小亚也分享过线路板补强的知识,详见:浅析FPC软性线路板补强

层叠结构

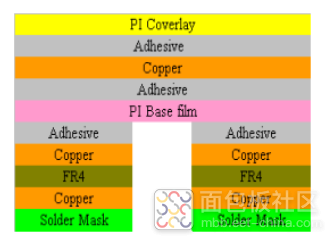

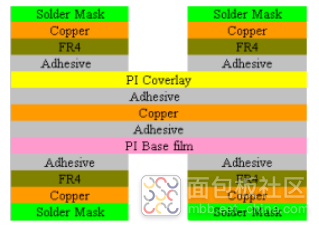

应尽可能设计成对称的叠层结构,挠性层设计在中间位置,可增加产品的挠性性能,降低加工难度,从而减少加工成本

叠层不对称(不建议)

叠层对称(建议)

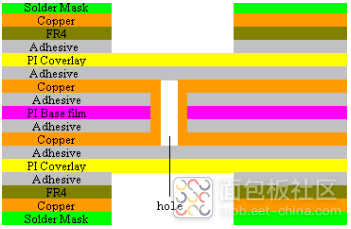

通孔设计

设计应尽可能避免在挠性部分设计通孔,挠性部分打孔会导致挠曲性差,加工费用也会提高。

挠性部分设计孔(不建议)

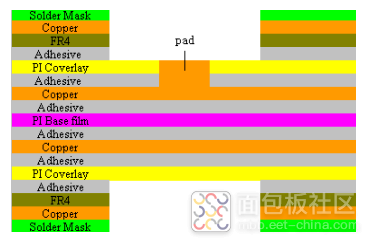

焊盘设计

设计应尽可能避免在挠性部分设计焊盘,挠性部分存在焊盘会导致挠曲性能差,提高加工成本。

在挠性部分设计盘(不建议)

设计间距

刚性部分之间的间距建议尽可能设计大些(10mm以上),间距过小,挠性部分弯曲应力增大,产品寿命降低。

孔位距离

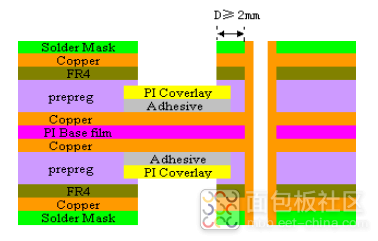

刚挠板要求为高TG,为覆盖膜只伸入刚性部分一小部分的那一类型设计,那么通孔到刚挠结合边缘的距离至少为2mm,建议设计宽些。因覆盖膜既需盖住挠性层,又不能距孔位过近。

通孔到边缘的距离

作者: 深亚电子, 来源:面包板社区

链接: https://mbb.eet-china.com/blog/uid-me-4028314.html

版权声明:本文为博主原创,未经本人允许,禁止转载!

/5

/5

文章评论(0条评论)

登录后参与讨论