引言

在半导体高速器件制造过程中,几种金属被用作后段制程(BEOL)工艺中的互连和接触。然而,在金属沉积过程中,有可能产生不需要的颗粒,这些颗粒可能沉积在晶片表面上。这可能导致器件制造过程中产量的显著下降。因此,在过去,人们已经认识到在半导体微电子器件的制造过程中清洗衬底表面的重要性。随着ULSI器件图案密度的增加,为了获得更高的器件成品率以提高电路可靠性,去除大量小颗粒的需求也增加了。

许多晶圆清洗技术已经过测试,有几种被用作后端清洗,如兆频超声波和喷射清洗。兆频超声波清洗是用于半导体中颗粒去除的成熟技术行业之一。它同时对晶片的两侧进行非接触式擦洗,高强度声波产生压力波动,导致空化气泡破裂,释放足够的能量来驱逐和分散颗粒,但也可能导致晶片上的图案损坏。本文我们评估了用于清洗铝层晶片表面的兆频超声波和喷射清洗方法的颗粒去除效率(PRE)和图案损伤。

实验与讨论

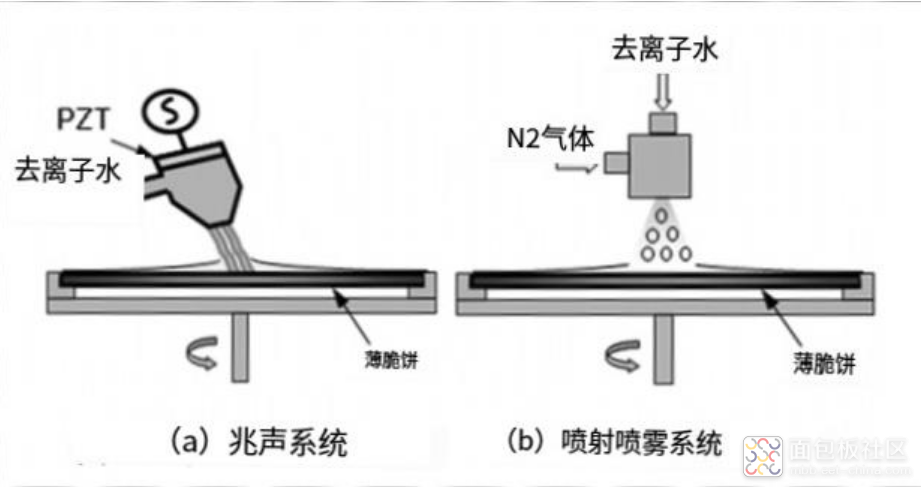

使用动态随机存取存储器(DRAM)铝层晶片(直径300 mm)来分析和比较兆声波(D-SONIC,SEMES)和喷射(S-SPRAY,SEMES)清洗方法期间的PRE。使用该工艺可以形成厚度为600nm的铝膜。然而,在此过程中,晶片表面被来自室壁的随机产生的灰尘颗粒或传输系统中的悬浮灰尘颗粒污染。我们使用这种沉积工艺的原因是为了在制造过程中实现实际的污染条件,而不是在裸晶片上进行胶体掺杂。两种湿法清洗过程的示意图如图1所示。

图1 清洗方法示意图

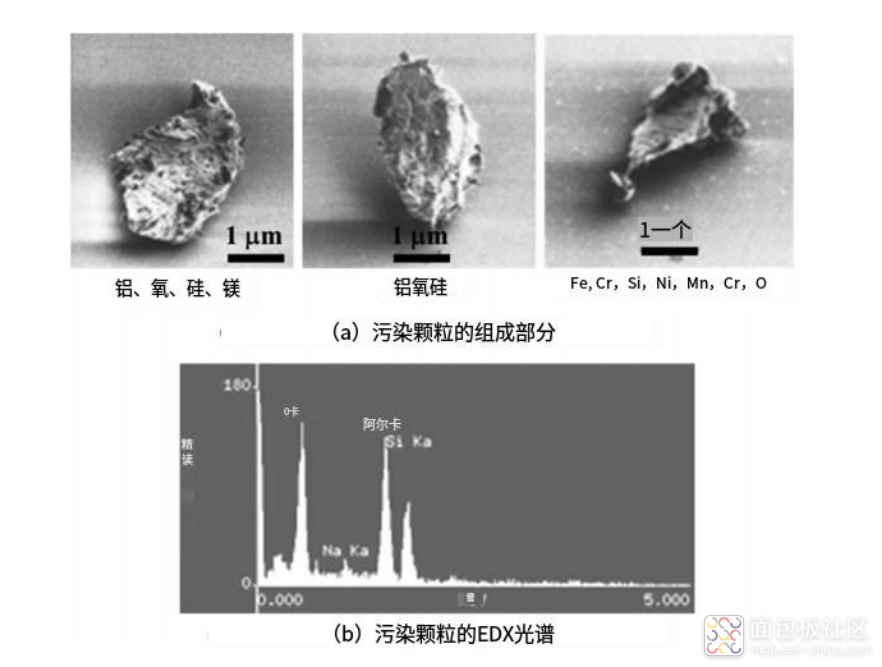

在铝层的每次沉积之后,随机选择晶片,用于在两种类型的清洗之前和之后评估。如图2所示,通过扫描电子显微镜分析污染物颗粒的形状和尺寸,并且通过能量分散X射线微量分析检查颗粒的组成。颗粒含有多种成分,如非球形的铝、氧和硅。为了观察形态,英思特公司使用缺陷分析系统(AIT)测量污染物颗粒的总体分布,然后检查每个检测点。污染物颗粒大小分布在0.5~2 m之间,如图2所示。

图2 污染颗粒的形态和成分

清洗是通过声场的功率密度和频率实现的,但是声空化可以有助于从晶片表面去除颗粒。另一方面,在喷射清洗中,微米尺寸的水滴以高速喷射,这可以去除晶片表面上的污染物颗粒。众所周知,喷射清洗方法是有效的,因为它通过水滴撞击晶片表面的物理力来去除颗粒。在本研究中,英思特使用二氧化碳(CO2)气体溶解的去离子水。用氮气(N2)气流系统地评估了CO2溶解水对模型损害的影响,氮气气流用于产生射流。

结论

在这项研究中,英思特系统地评估了半导体制造过程中的兆频超声波和喷射清洗。通过预评估,我们观察到对于铝表面层,喷射清洗比兆频超声波清洗更有效。英思特公司还研究了溶解在去离子水中的CO2气体对颗粒去除的影响,这表明这可以进一步减少图案损伤。

江苏英思特半导体科技有限公司主要从事湿法制程设备,晶圆清洁设备,RCA清洗机,KOH腐殖清洗机等设备的设计、生产和维护。

/4

/4

文章评论(0条评论)

登录后参与讨论