引言

微系统技术被广泛应用于制造和实验室研究中,主流的微电子技术和微技术主要使用硅作为基底材料。电感耦合等离子体(ICP)反应器被广泛应用于各向异性硅蚀刻,因为它能够获得较高的长径比,同时保持垂直的侧壁。通过深度反应离子蚀刻(DRIE)技术,硅衬底和III-V化合物半导体可以相当快速地蚀刻,并以低成本进行大规模生产。

英思特公司对生产微透模具进行了进一步的研究,通过探索ICP过程中硅孔径形状的演变来研究各向同性效应。最后,我们讨论了这些研究及其通过微光电机械系统(MOEMS)和生物医学应用在微流控、微镜头模具和微系统中的应用。

实验与讨论

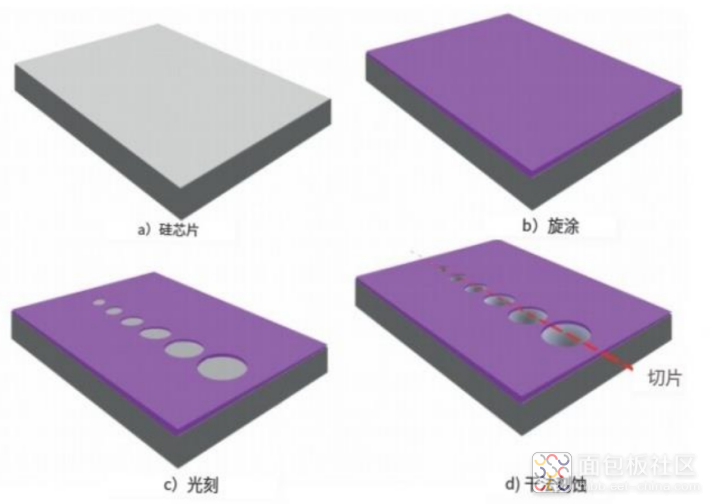

实验是在一个表面工艺技术系统(SPTS)剑杆工具中进行的。它被使用了高达3kW的13.56 MHz的功率,晶片的温度通过静电卡盘进行控制。我们在每个实验之间进行氧清洗,以从反应器的侧壁去除聚合物,从而最大限度地减少污染和保持重复性。英思特研究了不同的蚀刻工艺,并比较了它们的一般特性。这些工艺的典型参数以及获得测试样品所遵循的标准微细加工步骤如图1所示。

图1:硅微透镜模具制作工艺流程图

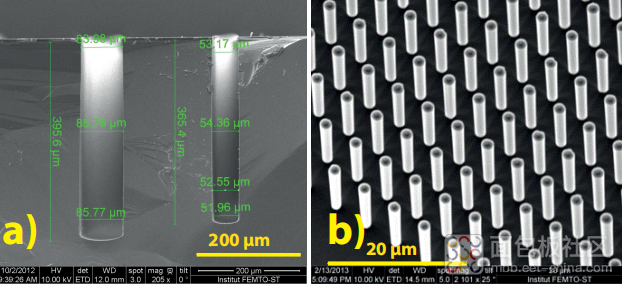

在微机电系统(MEMS)的深硅蚀刻中,典型的蚀刻深度一般为10-500µm。英思特使用掩模光刻胶(AZ9260)瞄准了1.4 mm的深度,使沉积厚度超过20µm。在这些实验中,占空比固定在10%(见图2),其在改变蚀刻过程和轮廓参数的同时,对蚀刻过程和轮廓的影响很重要。

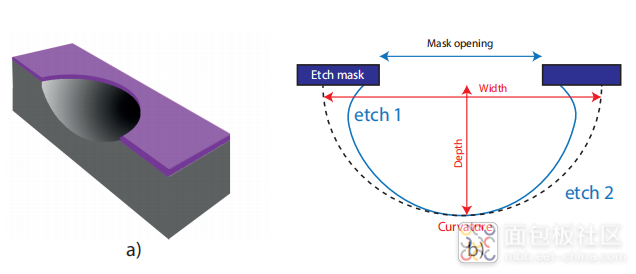

尽管湿硅蚀刻的高径比可以高达600,但这种基于水溶液的深度反向蚀刻技术本身仅限于制造微透镜模具(见图3),其中需要各向同性效应。英思特发现球形空腔的尺寸主要取决于蚀刻掩模开口的尺寸,而与蚀刻时间无关。研究了多种掩模材料和蚀刻条件,得到了一个具有良好圆度和光滑度的大球形空腔(半径为2.5mm)。

图2:脉冲模式钻蚀刻的沟槽和柱的典型结果的扫描电镜视图

图3:理想的各向同性蚀刻过程中,滚槽轮廓的蚀刻

结论

针对设计目标,英思特对一种高频(13.5 MHz)的现代等离子体蚀刻系统进行了研究,以获得最佳性能,提出了与实验数据非常吻合的经验模型。这些设备可以用于微电子、光电子实验室和工业界的设计规则。本研究开启了需要高蚀刻率、工艺稳定、轮廓可控、表面性能和低成本的大规模应用。我们研究了产生更大的球形形状或负圆锥常数结构的可能性,这是难以使用湿蚀刻技术实现的。

江苏英思特半导体科技有限公司主要从事湿法制程设备,晶圆清洁设备,RCA清洗机,KOH腐殖清洗机等设备的设计、生产和维护。

/1

/1

文章评论(0条评论)

登录后参与讨论