内蒙古德明电子科技有限公司产品解决方案 联系电话:15384841043张工

摘要

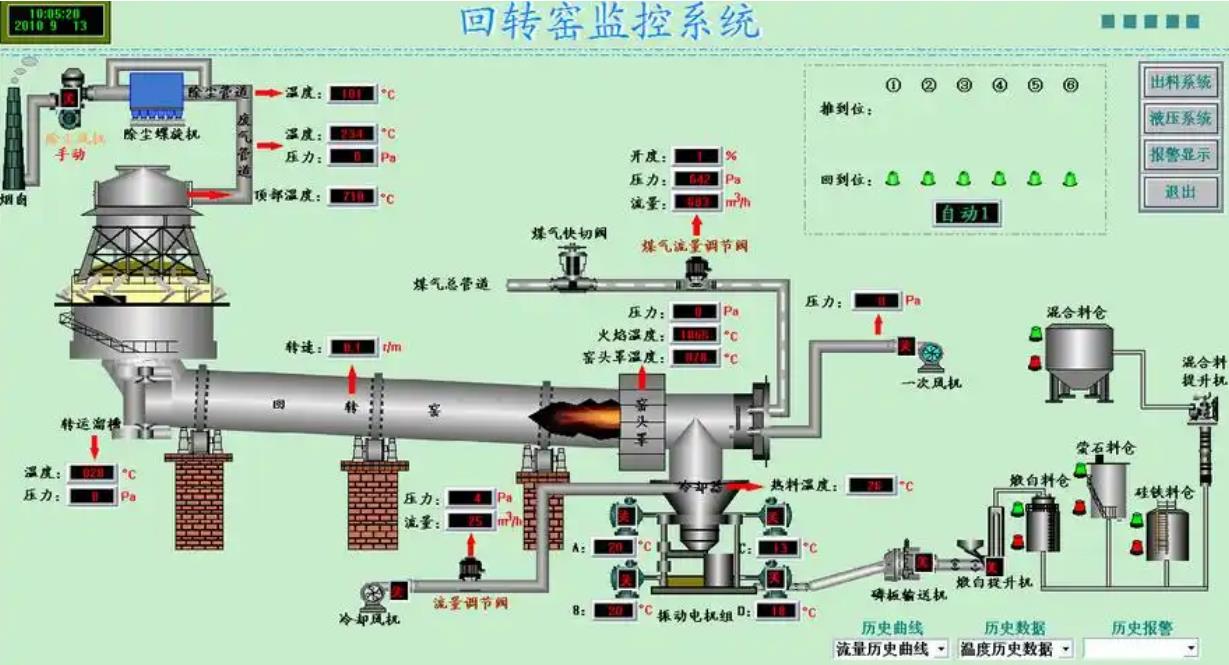

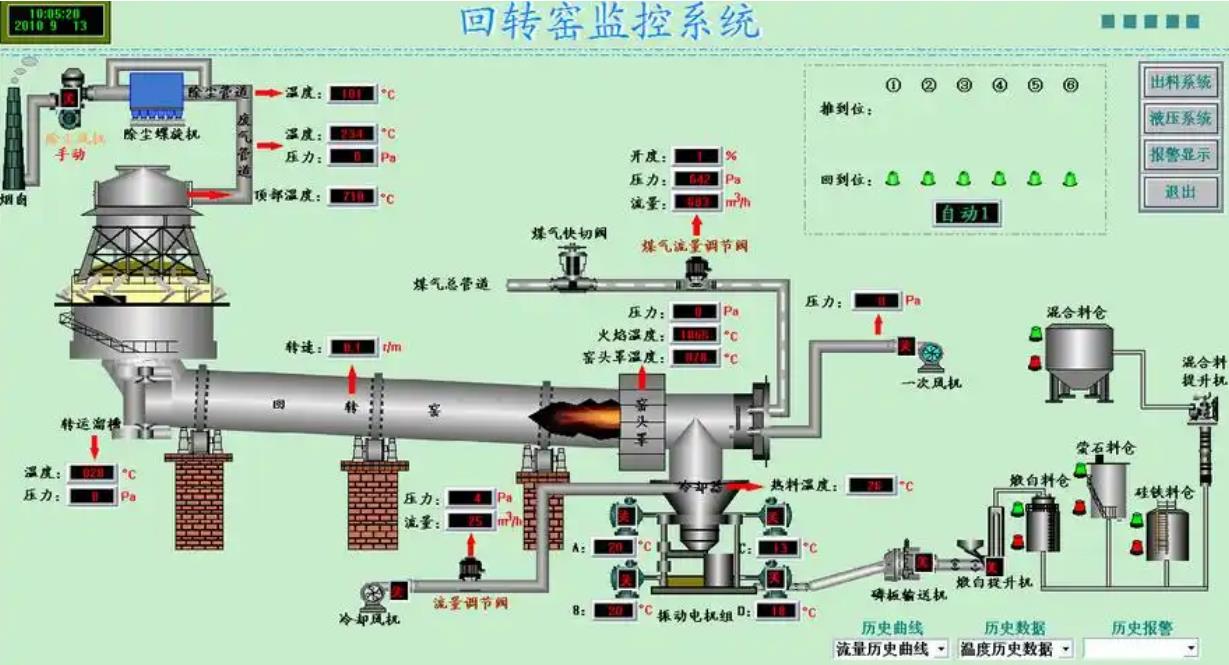

石灰回转窑DCS(分布式控制系统)通过集成过程控制、数据采集与智能算法,实现煅烧温度、窑速、风量等核心参数的精准调控,确保活性石灰高质量生产。本方案以全流程自动化、能效优化、安全联锁为核心目标,覆盖从原料配比到成品出窑的全生命周期管理。

一、系统架构设计

1. 硬件组成

| 模块 | 功能说明 |

|---|

| 现场控制站(FCS) | - 原料配料站:称重传感器+PLC控制石灰石与燃料比例(精度±0.5%)

- 窑体控制站:变频器调控窑速(0.5-2r/min)、燃烧器温度(±5℃)

- 冷却机站:风量PID调节,确保出料温度<80℃ |

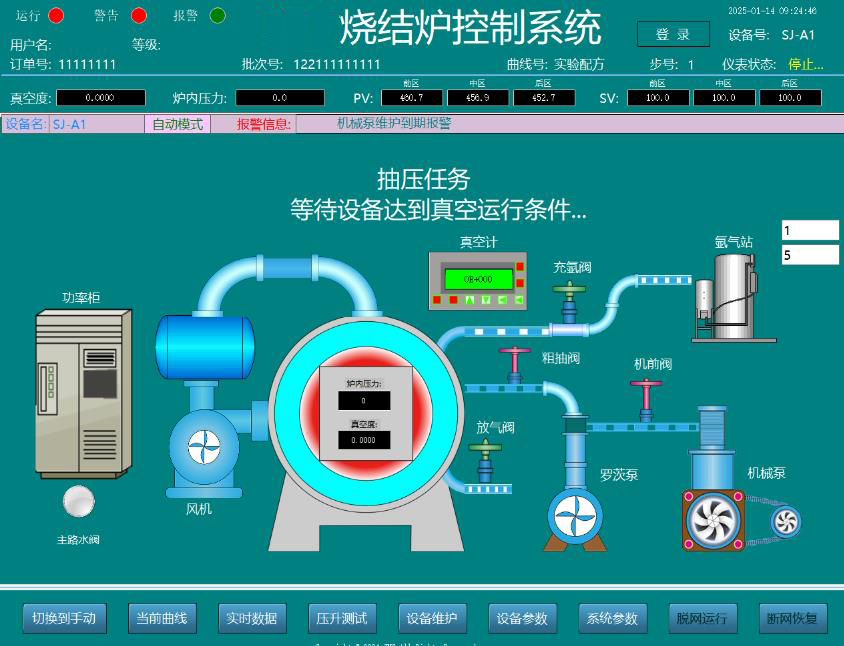

| 中央监控中心(HMI) | - 工业级服务器+冗余网络架构

- 实时显示工艺流程图、趋势曲线、报警列表

- 支持OPC UA与MES/ERP系统数据交互 |

| 通信网络 | - 主干网:千兆工业以太环网(冗余设计)

- 现场层:Profibus-DP/Modbus RTU连接仪表与执行器 |

2. 层级划分

- L1层(设备控制):执行PID调节、顺序控制(如风机启停)。

- L2层(过程优化):基于专家库调整煅烧区温度设定值。

- L3层(生产管理):生成报表、能耗分析、质量追溯。

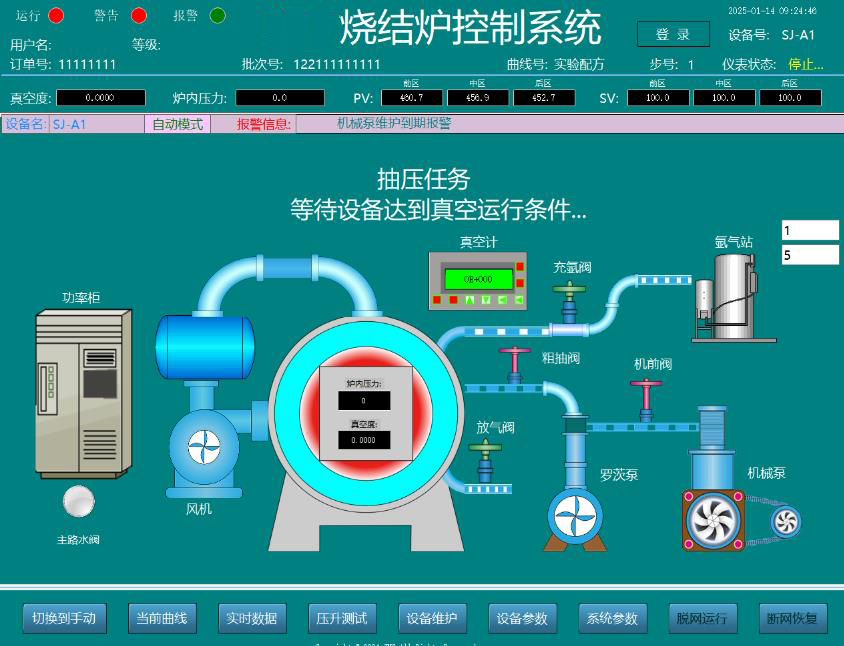

二、核心控制策略

1. 煅烧温度精准控制

- 多变量解耦控制:

- 输入变量:煤气流量、二次风量、窑速

- 输出变量:预热段(800-900℃)、煅烧段(1100-1200℃)、冷却段温度

- 算法:模糊PID+前馈补偿,解决变量耦合干扰(如风量变化对窑压的影响)

2. 窑体运行稳定性控制

- 窑速自适应调节:

- 通过窑头摄像头图像分析物料翻滚状态,动态调整转速(防止结圈或欠烧)。

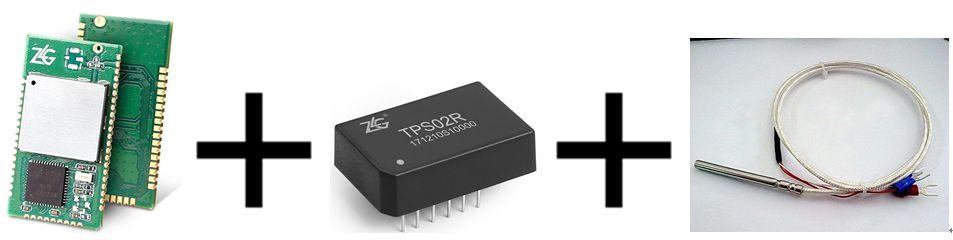

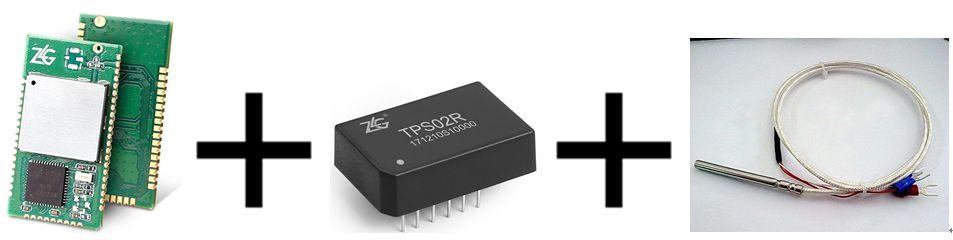

- 托轮轴承温度监控:

3. 能效优化管理

- 空燃比动态寻优:

- 根据烟气氧含量(目标值2-3%)实时调节煤气与助燃风比例,热效率提升8-12%。

- 余热回收联动:

- 冷却机余热用于原料预热,DCS自动平衡风量与热交换效率。

三、软件功能模块

| 模块 | 功能描述 |

|---|

| 配方管理 | 存储不同石灰等级(CaO≥90%、活性度≥350ml)的生产参数,一键切换 |

| 报警管理 | 三级报警(预警/工艺报警/设备故障),支持短信推送与声光提示 |

| 能效看板 | 实时计算吨石灰煤耗(标准值:120-150kgce/t)、电耗,对标行业标杆 |

| 数字孪生 | 3D模型映射窑体运行状态,模拟参数调整效果(如升温10℃对活性度的影响) |

四、安全联锁保护

1. 关键联锁逻辑

- 紧急停窑:窑头温度>1250℃持续30秒,或煤气压力<5kPa时自动切断燃料阀。

- 防爆保护:CO浓度>50ppm启动应急排风,并联动消防系统。

2. 权限管理

- 操作员:仅允许参数微调(±5%设定值)。

- 工程师:可修改控制算法与联锁阈值。

- 系统日志:记录所有操作与报警事件,保留周期≥3年。

五、实施步骤

- 现状诊断:

- 采集历史数据(如温度波动曲线、故障停机记录)定位控制瓶颈。

- 系统部署:

- 安装现场控制站(窑头/窑尾各1主1备),部署光纤环网(抗电磁干扰)。

- 调试优化:

- 阶跃测试整定PID参数,训练AI模型(需1-2个生产周期数据)。

- 验收交付:

六、应用效果

案例:某日产800吨活性石灰项目

- 质量提升:CaO含量标准差从2.1%降至0.8%,达到冶金级标准。

- 能耗降低:吨产品煤耗从145kgce降至128kgce,年节省燃料成本360万元。

- 人力优化:控制室人员从6人减至2人,巡检频次由2小时/次改为智能预警驱动。

七、技术挑战与对策

| 挑战 | 解决方案 |

|---|

| 窑体热变形导致测量偏差 | 采用非接触式红外测温(窑体外壁)+ 算法补偿(基于窑体膨胀系数模型) |

| 多燃料混烧控制复杂 | 建立燃料热值-流量映射表,动态修正空燃比 |

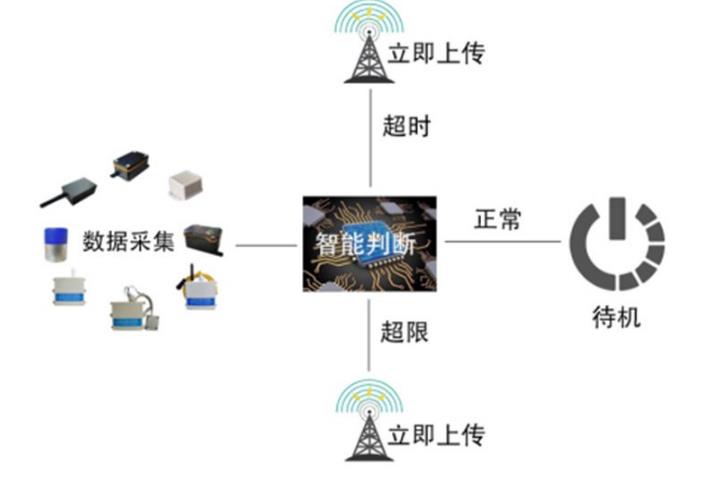

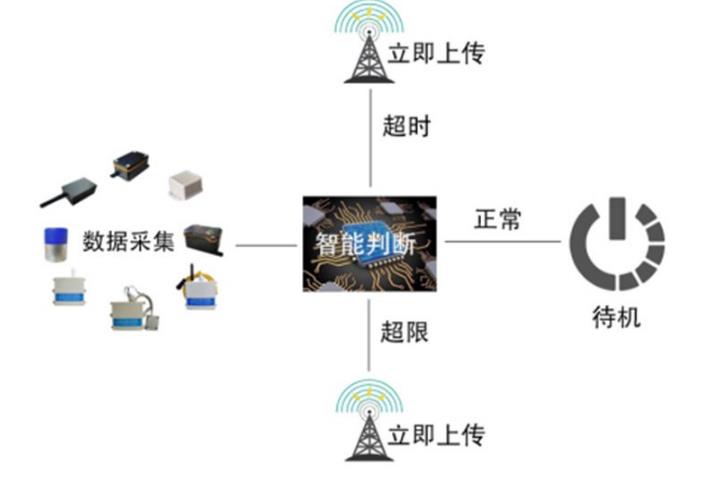

| 数据量大实时性要求高 | 边缘计算网关预处理数据(如1秒级振动分析),仅关键数据上传云端 |

八、未来升级方向

- AI预测控制:

- 通过LSTM网络预测窑内结圈趋势,提前调整操作参数。

- 数字孪生深化:

- 结合CFD仿真优化燃烧器布局,虚拟测试不同原料配比效果。

- 碳足迹管理:

结语

石灰回转窑DCS控制系统通过“精准控制+智能优化”,实现了从经验驱动到数据驱动的转型升级,显著提升生产效益与安全性。随着工业互联网与AI技术的深度融入,该系统将成为石灰行业绿色化、高端化发展的核心支撑平台。

/1

/1

文章评论(0条评论)

登录后参与讨论