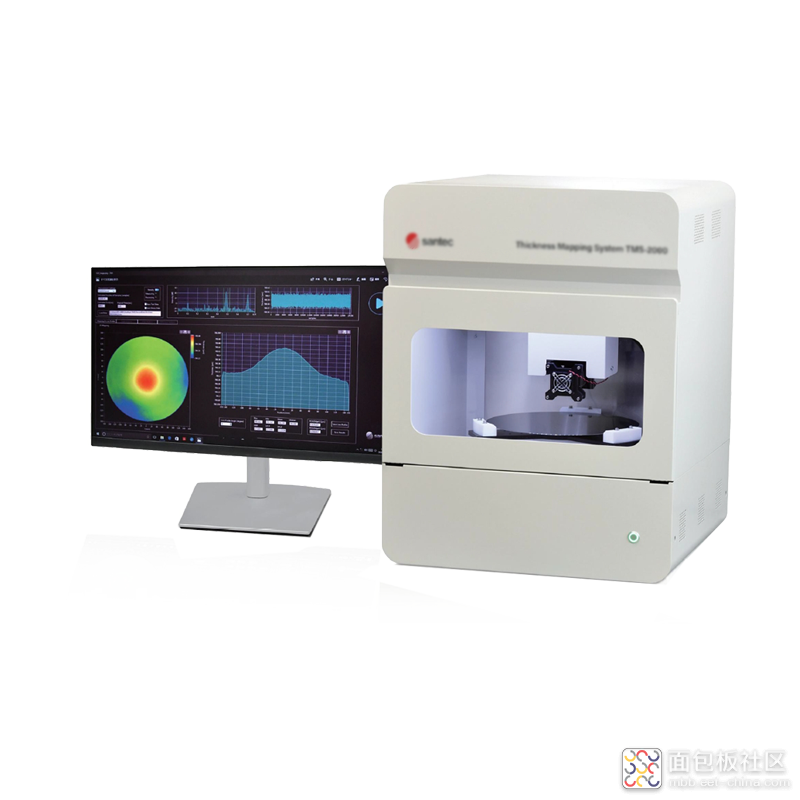

半导体晶圆片切割刃料的制备是一个复杂而精细的过程,以下是一种典型的制备方法: 一、原料准备 首先,需要准备高纯度的原料,如绿碳化硅和黑碳化硅。这些原料具有高硬度、高耐磨性和高化学稳定性,是制备切割刃料的理想选择。 二、破碎与筛分 颚式破碎:将原料放入颚式破碎机中进行初步破碎,得到一定粒度的颗粒。 筛分:通过筛分设备将破碎后的颗粒进行分级,筛选出符合要求的粒度范围。 三、湿法球磨分级 将筛分后的颗粒放入湿法球磨机中进行进一步粉碎和分级。湿法球磨机采用湿式研磨方式,通过研磨介质(如球磨珠)和研磨液的共同作用,将颗粒粉碎成更细小的粒子,并通过分级设备将粒子按照粒度大小进行分离。 四、酸洗 将分级后的粒子进行酸洗处理,以去除表面的杂质和污染物。酸洗过程中需要控制酸液的浓度、温度和反应时间,以确保粒子的质量和稳定性。 五、溢流分级与浓缩脱水 溢流分级:通过溢流分级设备将酸洗后的粒子进行更精细的分级,得到符合切割刃料要求的粒度分布。 浓缩脱水:将分级后的粒子进行浓缩脱水处理,以去除多余的水分和研磨液,得到干燥的粒子。 六、烘干与混配 烘干:将浓缩脱水后的粒子进行烘干处理,以去除残留的水分和挥发性物质。 混配:根据切割刃料的配方要求,将不同粒度、不同种类的粒子进行混配,得到均匀的切割刃料。 七、精筛与包装 精筛:对混配后的切割刃料进行精筛处理,以去除不符合要求的粒子和大颗粒杂质。 包装:将精筛后的切割刃料进行包装,以便储存和运输。 八、质量检测 在制备过程中,需要对切割刃料进行质量检测,包括粒度分布、纯度、硬度等指标。通过质量检测可以确保切割刃料的质量和稳定性,满足半导体晶圆片切割的要求。 综上所述,半导体晶圆片切割刃料的制备过程包括原料准备、破碎与筛分、湿法球磨分级、酸洗、溢流分级与浓缩脱水、烘干与混配、精筛与包装以及质量检测等多个步骤。这些步骤需要严格控制工艺参数和条件,以确保切割刃料的质量和稳定性。 九、高通量晶圆测厚系统 高通量晶圆测厚系统以光学相干层析成像原理,可解决晶圆/晶片厚度TTV(Total Thickness Variation,总厚度偏差)、BOW(弯曲度)、WARP(翘曲度),TIR(Total Indicated Reading 总指示读数,STIR(Site Total Indicated Reading 局部总指示读数),LTV(Local Thickness Variation 局部厚度偏差)等这类技术指标; 高通量晶圆测厚系统,全新采用的第三代可调谐扫频激光技术,传统上下双探头对射扫描方式,可兼容2英寸到12英寸方片和圆片,一次性测量所有平面度及厚度参数。 1,灵活适用更复杂的材料,从轻掺到重掺 P 型硅 (P++),碳化硅,蓝宝石,玻璃,铌酸锂等晶圆材料。 重掺型硅(强吸收晶圆的前后表面探测) 粗糙的晶圆表面,(点扫描的第三代扫频激光,相比靠光谱探测方案,不易受到光谱中相邻单位的串扰噪声影响,因而对测量粗糙表面晶圆) 低反射的碳化硅(SiC)和铌酸锂(LiNbO3);(通过对偏振效应的补偿,加强对低反射晶圆表面测量的信噪比) 绝缘体上硅(SOI)和MEMS,可同时测量多 层 结 构,厚 度 可 从μm级到数百μm 级不等。 可用于测量各类薄膜厚度,厚度最薄可低至 4 μm ,精度可达1nm。 可调谐扫频激光的“温漂”处理能力,体现在极端工作环境中抗干扰能力强,一改过去传统晶圆测量对于“主动式减震平台”的重度依赖,成本显著降低。 2,灵活的运动控制方式,可兼容2英寸到12英寸方片和圆片测量。

标签: 晶圆检测

标签: 晶圆检测