摘要 手机屏液晶线路的断路与短路故障严重影响显示性能,传统修复方法存在精度不足与二次损伤风险。激光修复技术通过精确调控能量密度,对短路单元实施选择性切割,对断路单元进行熔融连接,实现微米级线路的无损修复。本文从激光与材料的相互作用机制出发,解析基于纳秒 / 皮秒脉冲激光的切割熔接原理,为手机屏高良率修复提供理论支撑。 引言 随着手机屏向高分辨率(如 4K)和柔性化发展,线路密度已达 400PPI 以上,对应线路宽度 5μm。ITO 导电膜或金属布线的断路、短路缺陷占面板失效原因的 62%。传统机械修复(如 FIB)效率低且成本高昂,而激光修复凭借非接触、热影响区小(5μm)的优势,将修复良率从传统方法的 60% 提升至 90% 以上。其核心在于利用激光的高能量密度特性,实现对纳米级材料的精准改性。 激光修复的材料作用机制 1. 短路缺陷的激光切割原理 当手机屏线路因异物附着或光刻污染发生短路时,激光切割通过以下机制实现隔离: 能量选择性吸收:采用 1064nm 红外皮秒激光(脉宽 10^-12 秒),其波长与 ITO 导电膜的吸收光谱高度匹配,功率密度达 5×10^7W/cm² 时,短路处材料瞬间汽化(汽化热 3267kJ/kg),而玻璃基板(软化点 500℃)因热扩散效应几乎不受影响。 热影响区控制:配合氮气辅助吹扫,一方面冷却切割区域抑制氧化,另一方面吹走熔渣,将热影响区控制在光斑直径(3-10μm)的 1/10 以内,避免相邻线路热损伤。 2. 断路缺陷的激光熔接原理 针对线路断裂(如 ITO 膜裂纹),激光熔接通过热传导与深熔焊机制重建通路: 能量阈值调控:以 20ns 脉宽的 532nm 绿光激光为例,当能量密度达到 25mJ 时,断点处金属(如铜熔点 1083℃)迅速熔融形成熔池,冷却后在表面张力作用下凝固为柱状晶结构,电导率恢复至原始线路的 90% 以上。 动态过程控制:通过调整扫描速度(10-50mm/s)控制熔接长度,100μm 以内的断裂可通过单次脉冲完成修复,且熔接处电阻值≤10Ω,与原始线路差异 5%。 修复工艺的精准实现 1. 缺陷定位与参数优化 AI 视觉检测:利用高分辨率工业相机(分辨率≥1μm)结合 CNN 算法,对短路点的电阻异常(1Ω)或断路处的热斑(温度差 10℃)进行亚微米级定位,误差 1μm。 参数调制策略:短路切割采用高频率(10kHz)、低能量(20mJ)模式,逐点扫描去除短路桥接;断路熔接则用低频率(1kHz)、高能量(40mJ),确保熔池充分融合。 2. 典型工艺参数示例 讨论 激光修复的核心挑战在于能量 - 尺度的精准匹配:对于手机屏中 200nm 厚的 Al 布线,需将激光光斑控制在 5μm 以内,同时能量波动≤5% 才能避免过熔或熔接不充分。未来结合飞秒激光的 “冷加工” 特性(热影响区 1μm),有望实现柔性屏 PI 基板上的线路修复,进一步拓展应用场景。 显示面板激光修复设备:精密修复解决方案 新启航水冷激光修复设备搭载NW激光器,整合精密光学系统、镭射加工/观测专用显微镜及光学物镜,构建起高精度修复核心架构。设备采用X/Y轴自动精细调节、Z轴半自动智能调节模式,搭配大理石精密光学基础载物平台,以卓越的稳定性和操控性,实现对工件特定材质层短路缺陷的精准修补,展现出强大且专业的镭射修复能力。 一、多元适配的应用场景 本设备专为TFT-LCD系列液晶面板修复设计,可覆盖15.6寸至120寸全尺寸范围,精准攻克LCD面板常见不良现象。无论是恼人的亮点、暗点,还是复杂的断半线、竖彩线、竖彩黑线、单竖黑线、双竖黑线及横网等缺陷,都能通过先进的镭射修复技术快速处理,为液晶面板品质提升提供可靠保障。 二、智能协同的先进控制系统 设备采用前沿多线程技术、COM技术,深度融合运动算法与图像视觉算法,实现电机驱动系统、激光控制系统、图像识别系统的高效联动。凭借微米级精准控制能力,可快速、准确锁定产品缺陷点。此外,设备提供全自动四孔鼻轮调焦功能,并支持选配四孔电动鼻轮,满足多样化使用需求。同时,简洁直观的操作界面设计,大幅降低操作人员的学习成本与使用门槛。 三、灵活高效的高兼容性软件系统 针对不同型号激光控制器通讯协议的差异,本设备软件系统进行深度优化。通过将多种激光器通讯协议集成于同一软件,操作人员仅需通过简单的软件选项,即可激活当前使用的激光器。这种设计使激光器对操作者完全透明,让操作人员专注于工艺与功能实现,无需关注激光器具体型号差异,显著提升工作效率与便捷性。

标签: 新启航半导体

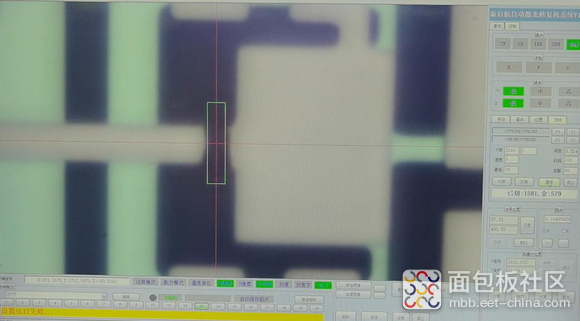

标签: 新启航半导体