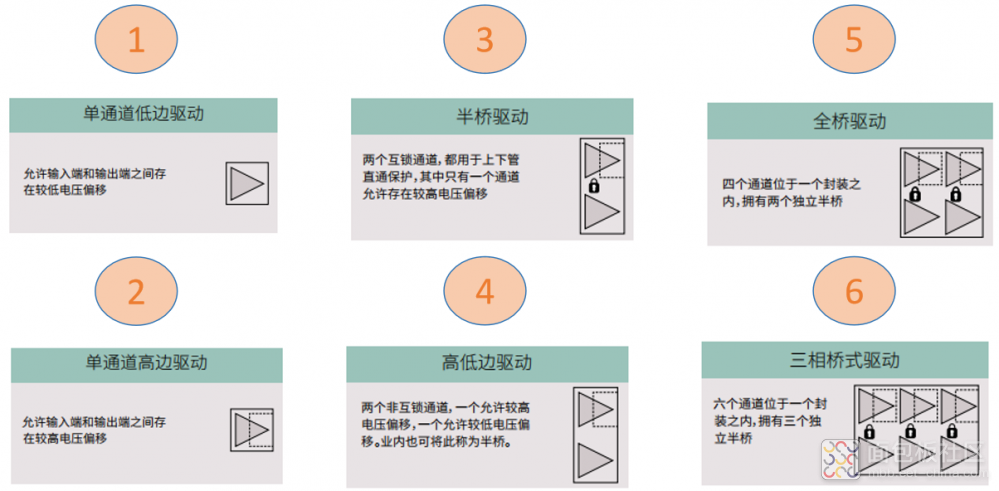

在现代各种复杂的工业电路中,栅极驱动芯片虽不常被大众提及,却扮演着至关重要的角色。栅极驱动芯片是低压控制器和高压电路之间的缓冲电路,主要用于放大控制器的控制信号,从而令功率器件实现更快速高效的导通和关断,是保障电子设备稳定、高效运行的核心元件之一。 驱动芯片的类型(按结构划分) 电力电子应用基于功率器件技术,而无论是MOSFET、IGBT,还是SiC MOSFET等功率器件都需要相应的栅极驱动芯片(Gate Driver IC)。对于工程师而言,选择一款合适的驱动芯片不仅可以简化相应电气系统的设计复杂度,还可以为项目开发节省时间,令其事半功倍。 栅极驱动芯片,电气系统中的核心助力 在光伏逆变器、储能整流器、新能源汽车与白色家电等领域中,栅极驱动芯片可向功率器件的栅极提供精确的驱动信号。以MOSFET为例,当栅极驱动芯片输出高电平时,会在MOSFET的栅极和源极之间建立起电场,使得MOSFET的沟道导通,从而允许电流从漏极流向源极;当输出低电平时,电场消失,沟道关闭,电流截止。这种精确的开关控制,能够实现对电路中电流通断的精准管理。 典型MOSFET管的结构简示图 此外,栅极驱动芯片还可以调节功率器件的开关速度。在高频应用场景中,如开关电源的频率达到几百甚至上千赫兹时,实现快速的开关速度不仅能够提高电源的转换效率,还能减少能量在开关过程中的损耗。同时,通过合理控制开关速度,还可以降低功率器件在开关过程中产生的电磁干扰(EMI),提高系统的稳定性和可靠性。 在传统电机的控制链路方案中,由于MCU/DSP等控制芯片输出的信号功率较小,无法直接驱动功率较大的功率器件。而栅极驱动芯片具有功率放大的功能,它可以将控制芯片输出的微弱信号进行放大,为功率器件的栅极提供足够的驱动电流和电压,确保功率器件能够正常工作。同时,栅极驱动芯片还可以对输入的控制信号进行滤波、整形等调理操作,去除信号中的噪声和毛刺,使驱动信号更加稳定和精确。 传统电机的控制链路方案简示图 值得一提的是,栅极驱动芯片通常还具有过流、过热、过压与欠压保护等功能,能够实时监测功率器件的电流、温度与电压,当这些参数超过设定的安全阈值时,栅极驱动芯片会迅速采取降频、关断等措施,以保护功率器件,确保相应电气系统的稳定运行。 栅极驱动芯片,市场前景持续向好 据QYResearch公布数据分析,2024 年全球栅极驱动芯片市场规模预计达到12.35亿美元,而预计到 2031年,全球栅极驱动芯片市场规模将攀升至17.42亿美元,栅极驱动芯片的市场前景持续向好。 为捉住市场机遇,同时响应国家对关键元器件自主可控的号召,大力发展新质生产力,华普微将凭借着在物联网领域的技术积淀,以及对工业自动化、智能化与数字化需求的深刻理解,精准切入栅极驱动芯片赛道。 例如,HPD2606X就是华普微近期推出的一款高压、高速功率MOSFET和IGBT驱动器。该器件采用了专有的HVIC(高压集成电路)技术及抗闩锁CMOS工艺,具有稳定的电路结构。其逻辑输入兼容标准CMOS或LSTTL电平信号,最低可支持3.3V逻辑电压。输出驱动级配置了高脉冲电流缓冲器,可有效抑制驱动信号间的交叉导通。此外,通过浮置通道设计,该器件可支持最高600V工作电压的高边配置,用于驱动N沟道功率MOSFET或IGBT器件。 HPD2606X典型应用电路简示图 当前,半桥驱动器HPD2606X已可广泛应用在家用空调、冰箱、洗衣机、烘干机、吸尘器、抽油烟机、风扇等白色家电领域与电动工具、无人机等工业场合中。展望未来,随着相关设备从“自动”走向“智能”,以及能源转换从“粗放”走向“精准”,栅极驱动芯片的重要性将日渐凸显。

标签: 栅极驱动

标签: 栅极驱动