标签: 半导体晶圆

标签: 半导体晶圆

相关博文

-

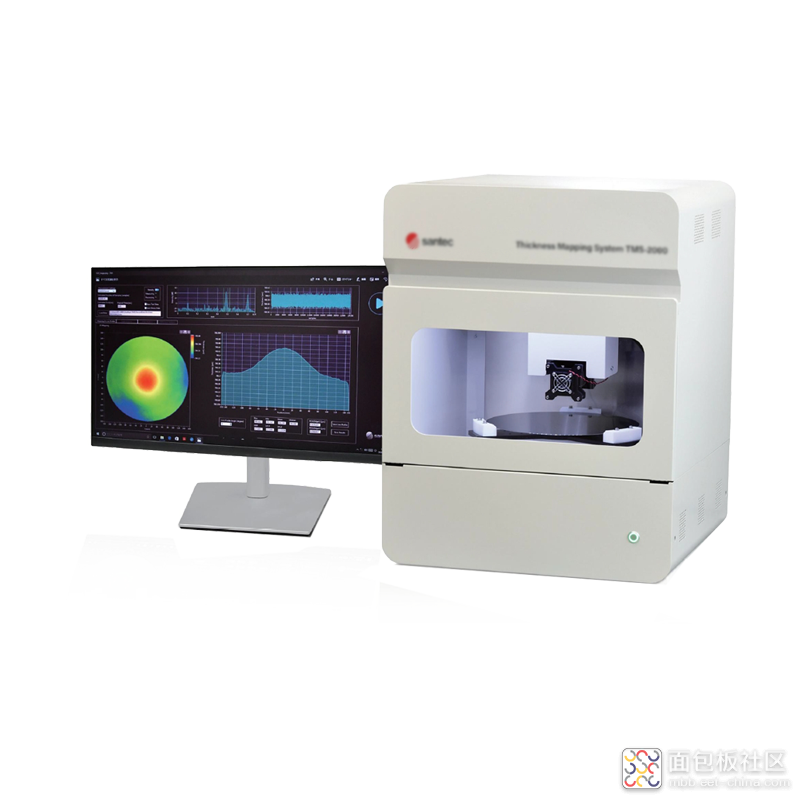

改善晶圆出刀TTV(Total Thickness Variation,总厚度变化量)异常的加工方法主要包括以下几种: 一、设备调整与优化 主轴与承片台角度调整 通过设备自动控制,进行工艺角度调整,减小晶圆TTV值。这通常涉及调整主轴或承片台的角度,使磨轮与承片台之间呈一定的夹角,以获得较好的晶圆减薄表面质量并控制TTV。 设备精度校准 确保设备的精度,包括导轮径向跳动和轴向跳动的校准,以减少因设备精度问题导致的TTV异常。 二、磨削工艺优化 磨削参数调整 优化磨削参数,如磨削速度、磨削压力、磨削液流量等,以改善磨削效果并减少TTV异常。 磨轮选择与优化 选择合适的磨轮材质和粒度,以确保磨削过程中晶圆表面的均匀性和稳定性。同时,定期检查和更换磨损严重的磨轮,以避免因磨轮问题导致的TTV异常。 在线监测与反馈调整 采用非接触式在线测量装置对晶圆厚度进行实时监测,并根据测量结果对磨削参数进行反馈调整,以进一步减小TTV值。 三、原材料与工艺控制 原材料质量控制 确保晶圆原材料的均匀性和稳定性,避免因原材料问题导致的TTV异常。 工艺过程控制 在晶圆加工过程中,严格控制各道工序的工艺参数和操作规范,以确保晶圆表面的均匀性和稳定性。例如,在晶圆减薄过程中,要控制磨削砂轮和晶圆片的接触长度、接触面积和切入角等参数。 四、其他辅助措施 加强设备维护与保养 定期对设备进行维护和保养,包括清洁、润滑和更换易损件等,以确保设备的正常运行和精度。 提高操作人员技能水平 通过培训和实践,提高操作人员的技能水平和质量意识,以减少因操作不当导致的TTV异常。 综上所述,改善晶圆出刀TTV异常的加工方法需要从设备调整与优化、磨削工艺优化、原材料与工艺控制以及其他辅助措施等多个方面入手。通过综合运用这些方法,可以有效降低晶圆TTV值,提高晶圆质量和生产效率。 五、高通量晶圆测厚系统 高通量晶圆测厚系统以光学相干层析成像原理,可解决晶圆/晶片厚度TTV(Total Thickness Variation,总厚度偏差)、BOW(弯曲度)、WARP(翘曲度),TIR(Total Indicated Reading 总指示读数,STIR(Site Total Indicated Reading 局部总指示读数),LTV(Local Thickness Variation 局部厚度偏差)等这类技术指标; 高通量晶圆测厚系统,全新采用的第三代可调谐扫频激光技术,传统上下双探头对射扫描方式,可兼容2英寸到12英寸方片和圆片,一次性测量所有平面度及厚度参数。 灵活适用更复杂的材料,从轻掺到重掺 P 型硅 (P++),碳化硅,蓝宝石,玻璃,铌酸锂等晶圆材料。 重掺型硅(强吸收晶圆的前后表面探测) 粗糙的晶圆表面,(点扫描的第三代扫频激光,相比靠光谱探测方案,不易受到光谱中相邻单位的串扰噪声影响,因而对测量粗糙表面晶圆) 低反射的碳化硅(SiC)和铌酸锂(LiNbO3);(通过对偏振效应的补偿,加强对低反射晶圆表面测量的信噪比) 绝缘体上硅(SOI)和MEMS,可同时测量多层结构,厚度可从μm级到数百μm 级不等。 可用于测量各类薄膜厚度,厚度可低至4μm ,精度可达1nm。 1,可调谐扫频激光的“温漂”处理能力,体现在复杂工作环境中抗干扰能力强,一改过去传统晶圆测量对于“主动式减震平台”的重度依赖,成本显著降低。 2,灵活的运动控制方式,可兼容2英寸到12英寸方片和圆片测量。

相关资源