1. 前言 本文将开始AC/DC转换器设计篇的新篇章:“使用SiC-MOSFET的隔离型准谐振转换器的设计案例”。在本文中,继此前提到的“反激式”和“正激式”之后,将介绍使用了“准谐振方式”电源IC的隔离型AC/DC转换器的设计案例。 另外,功率开关使用SiC(Silicon Carbide:碳化硅)MOSFET。与Si半导体相比,SiC是一种损耗低且具有优异的高温工作特性的新一代半导体材料。提起SiC半导体,给人的印象可能是使用在处理特大功率的特殊应用上的,但实际上SiC可以帮助众多我们身边所熟悉的应用实现节能化和小型化。SiC半导体已经开始实际应用,并且还应用在对品质可靠性要求很严苛的车载设备上。关于SiC功率元器件,在Tech Web基础知识专栏中有详细介绍,可以结合起来阅读。 在本篇章中计划介绍以下项目。 <使用SiC-MOSFET的隔离型准谐振转换器的设计案例> 用于设计的IC 变压器设计 主要部件选型 EMI对策 输出噪声对策 布局方案 评估 以下是该设计案例所完成的AC/DC转换器。顺便提一下,电源用IC安装于背面红色○处,SiC-MOSFET安装于表面橙色○处。 使用了电源用IC:BD7682FJ和SiC-MOSFET:SCT2H12NZ的隔离型准谐振AC/DC转换器示例 2. 设计中使用的电源IC (1)专为SiC-MOSFET优化 本文将从设计角度首先对在设计中使用的电源IC进行介绍。如“前言”中所述,本文中会涉及“准谐振转换器”的设计和功率晶体管使用“SiC-MOSFET”这两个新课题。因此,设计中所使用的电源IC,是可将SiC-MOSFET用作开关的准谐振转换器IC。 在使用电源IC的设计中,要使用SiC-MOSFET需要专用的电源IC 设计中使用的电源IC是ROHM的“BD7682FJ-LB”这款IC。BD7682FJ-LB是AC/DC转换器用的准谐振控制器,是全球首款*专为驱动SiC-MOSFET而优化的IC。(*截至2015/3/25的数据) 您可能已经注意到,开关要使用SiC-MOSFET时,需要为将SiC-MOSFET用作开关而专门设计的电源用IC。这意味着SiC-MOSFET的栅极驱动与Si-MOSFET是不同的。您可能马上会问“有什么不同呢?”,在介绍电源IC之前,先来了解一下SiC-MOSFET与Si-MOSFET的栅极驱动的不同之处。 主要的不同点是SiC-MOSFET在驱动时的VGS稍高,内部栅极电阻较高,因此外置栅极电阻Rg需要采用小阻值。Rg是外置电阻,属于电路设计的范畴。但是,栅极驱动电压绝大多数情况下都取决于IC的规格,因此虽然不是没有方法,但选用专为SiC-MOSFET用而优化的电源IC应该是上策。 具体一点来讲,在规格方面,一般的IGBT或Si-MOSFET的驱动电压为VGS=10V~15V,电源IC以“AC/DC PWM方式反激式转换器设计手法”篇中使用的AC/DC转换器用PWM控制器IC:BM1P061FJ为例,其栅极驱动电压(OUT引脚H电压)为10.5V(min)~14.5V(max),typ为12.5V。 对此,SiC-MOSFET的VGS为20V以上,并逐渐饱和,因此一般建议使用VGS=18V左右进行驱动。此次使用的BD7682FJ-LB的栅极驱动电压(OUT引脚钳位电压)为16.0V(min)~20.0(max),typ为18.0V。 下图是BM1P061FJ的设计过程中使用的N-ch 800V 5A的Si-MOSFET:R8005ANX(左)和此次使用的N-ch 1700V 3.7A的SiC-MOSFET:SCT2H12NZ(右)的导通电阻与VGS特性比较图。从比较图中可以看出,上述IC的栅极驱动电压在每种MOSFET将要饱和前变为VGS。 由于该比较不是在同等规格和条件下的比较,因此请当做用来理解上述VGS之不同的资料使用。 设计中所使用的电源IC:SiC-MOSFET驱动用AC/DC转换器控制IC:BD7682FJ-LB 通过前面的说明,相信您已经理解了BD7682FJ-LB作为SiC-MOSFET用IC最重要的关键点,接下来介绍其概要和特点。 <特点> 小型8引脚SOP-J8封装 低EMI准谐振方式 降频功能 待机时消耗电流低:19uA 无负载时消耗电流低(轻负载时采用猝发模式工作) 最高频率(120kHz) CS引脚Leading-Edge Blanking(前沿消隐) VCC的UVLO保护和OVP保护 逐周期过流保护电路 软启动 ZT触发器屏蔽功能及OVP保护 输入欠压保护功能(掉电) SiC-MOSFET用栅极钳位电路 <重要特性> 工作电源电压范围(VCC):15.0V~27.5V 正常工作电流: 0.80mA(typ.) 猝发模式时工作电流: 0.50mA(typ.) 最高振荡频率: 120kHz(typ.) 工作温度范围: -40℃~105℃ 主要的特点是SiC-MOSFET适用和准谐振方式。准谐振方式利用软开关工作,与PWM方式相比,具有低噪声、高效率、可降低EMI的优点。 另外,还内置多种保护功能,在690VAC这样的高电压条件下也可工作,可支持广泛的工业设备应用。其中包括电源电压引脚的过压保护、输入电压引脚Brown-In / Brown-Out(低电压输入动作禁止功能)、过流保护、二次侧电压过压保护等。 在高耐压应用中,与Si-MOSFET相比,SiC-MOSFET具有开关损耗及传导损耗少、温度带来的特性波动小的优点。这些优点有利于解决近年来的重要课题–节能化和小型化,比如有助于提高功率 转换效率,可实现散热器的小型化,可高频工作从而实现变压器和电容器的小型化等。 右图是在AC/DC转换器中SiC-MOSFET与Si-MOSFET的效率比较。如图所示,预计可实现高达6%的效率提升。 另外,除此次使用的BD7682FJ-LB之外,根据FB引脚过载保护、VCC引脚过压保护功能,还有另外3种不同机型。 FB引脚OLP VCC引脚OVP BD7682FJ-LB AutoRestart Latch BD7683FJ-LB Latch Latch BD7684FJ-LB AutoRestart AutoRestart BD7685FJ-LB Latch AutoRestart 最后,虽然与特性和性能没有直接关系,也在此提一下,这些产品是面向工业设备市场的、保证长期供应的产品。作为具备卓越性能和工业设备所需保护功能等的电源IC,这样的支持也是非常重要的。 下一篇文章将对准谐振方式进行介绍。 3. 设计案例电路 上一篇文章对设计中使用的电源IC进行了介绍。本文将介绍设计案例的电路。 准谐振方式 上一篇文章提到,电源IC使用的是SiC-MOSFET驱动用AC/DC转换器控制IC“BD7682FJ-LB”。转换电路采用准谐振方式,是利用变压器一次绕组的电感和谐振电容器的电压谐振的自激式反激转换器,通常损耗和噪声可以比PWM反激式转换器降得更低。 基本上属于反激式转换器,因此会在关断期间将MOSFET导通期间内积蓄到变压器中的能量输送至二次侧。PWM反激式转换器也是相同的工作模式,但采用准谐振方式的话,变压器在释放能量后,根据变压器一次绕组的电感量和谐振电容器的电容量,会产生谐振带来的电压振动。从而利用该电压振动,由IC检测到Vds的波谷电压并进行下一次导通。在这个时间的导通,变压器中流动的电流为零,漏极电压也很低,因此可将降低开关损耗和噪声。这就是准谐振方式的优势。 顺便提一下,该动作产生的准谐振转换器的开关损耗,基本上不会在导通时产生,关断时的损耗占主导地位。 另一个工作特点是,轻负载时处于不连续工作模式,开关频率随着负载的上升而上升。然后,以某个负载电流为为边界(临界点)进入临界工作模式,在这种状态下,开关频率随着负载的上升而降低。由于开关频率随负载而变化,因此可以说是一种PFM转换器。 24V/1A隔离型准谐振转换器的设计案例电路 下面是设计案例的输入输出条件和电路图。将在该条件下计算电路部件的常数。 输出:24V、1A(24W) 输入:300~900VDC(400~690VAC) 关于输入,虽然具有DC电压输入和AC电压输入两种输入,但由于将AC输入电压整流后会成为DC电压,因此将根据DC输入电压值来设置常数。 点击电路图可放大查看。 4. 变压器T1的设计 其1 从本文开始进入具体的设计,比如计算相关电路常数等。首先是变压器T1的设计。计算步骤如下。 ①反激式电压VOR的设定 ②一次侧绕组电感值Lp、一次侧的最大电流Ippk的计算 ③变压器尺寸的决定 ④一次侧绕组数Np的计算 ⑤二次侧绕组数Ns的计算 ⑥VCC绕组数Nd的计算 为进行变压器设计,必须推导出来的参数有:“铁芯尺寸”、“Lp电感值”、“Np/Ns/Nd的匝数”。 另外,赋予T1的条件为:输出24V1A,VIN(DC)=300V~900V。 ①反激式电压VOR的设定 反激式电压VOR是VO(二次侧Vout加上二次侧二极管DN1的VF)乘以变压器的匝比Np:Ns得到的值。确定VOR后,求匝比Np:Ns和占空比。基本公式和示例如下。(电路图中缺少DN1的描述,实际上在T1的二次侧连接的2个二极管就是DN1) 设置VOR值时,请考虑到MOSFET的损耗等,使Duty达到0.5以下。图中是MOSFET的Vds波形。 ②一次侧绕组电感值Lp、一次侧的最大电流Ippk的计算 确定最低输入时(VIN=300V)、最大负载时的最低振荡频率fsw后,求一次绕组电感值Lp和一次侧的最大电流Ippk。 设最低输入时(VIN=300V)的最低振荡频率 fsw=92kHz。另外,其他参数如下: ・根据Po=24V X 1A=24W,考虑到过负载保护等, 设Po(max)=30W(降额:0.8) ・变压器转换效率η=85% ・谐振用电容器容值Cv=100pF ③变压器铁芯尺寸的决定 根据Po(max)=30W,并稍微留些余量,变压器铁芯尺寸选择EFD30。下表是相对于输出功率Po的适当的铁芯尺寸参考标准。具体请向变压器厂商确认。 这样,所需的“铁芯尺寸”、“Lp电感值”就确定了。“Np/Ns/Nd的匝数”将在下一篇文章中进行计算。 变压器设计所需的参数 变压器铁芯尺寸 EFD30(或替代产品) Np(一次侧匝数) 1750µH Np(一次侧匝数) (下一篇) Ns(二次侧匝数) (下一篇) Nd(VCC匝数) (下一篇) 5. 变压器T1的设计 其2 在前面的“变压器T1的设计 其1”中,对下述计算步骤①~③进行了说明。本文作为“其2”来计算剩下的④~⑥,并结束变压器T1的设计篇。 ①反激式电压VOR的设定 ②一次侧绕组电感值Lp、一次侧的最大电流Ippk的计算 ③变压器尺寸的决定 ④一次侧绕组匝数Np的计算 ⑤二次侧绕组匝数Ns的计算 ⑥VCC绕组匝数Nd的计算 在“其1”中也提到过,为了进行变压器设计,必须推导出来的参数有:“铁芯尺寸”、“Lp电感值”、“Np/Ns/Nd的匝数”。在“其1”中已经计算了“铁芯尺寸”和“Lp电感值”。 变压器设计所需的参数 变压器铁芯尺寸 EFD30(或替代产品) Lp(一次侧绕组电感值) 1750µH Np(一次侧匝数) 按步骤④ Ns(二次侧匝数) 按步骤⑤ Nd(VCC匝数) 按步骤⑥ 另外,赋予T1的条件为:输出24V1A,VIN(DC)=300V~900V。 ④一次侧绕组匝数Np的计算 第4步是计算一次侧绕组匝数Np。一般的铁氧体铁芯磁通密度B(T)的最大值在100℃时为0.4T,所以Bsat=0.3T。 需要确认AL-Value-NI特性,并在不饱和区使用,以免引起磁饱和。确认时需要使用AL-Value-NI特性曲线图。 例如,假设Np=50匝,则 进入饱和区。 设置一次绕组匝数,并避免进入该饱和区。 当Np=64匝时,则 处于不饱和区。所以,确定为Np=64匝。 ⑤二次侧绕组匝数Ns的计算 接下来计算二次绕组匝数Ns。在“①反激式电压VOR的设置”中,已经求出Np/Ns=8,所以在此使用这个数据进行计算。 ⑥VCC绕组匝数Nd的计算 通过下列公式来求VCC绕组匝数Nd。设VCC=24V、Vf_vcc=1V。 VCC的24V是该设计中使用的IC“BD7682FJ-LB”的VCC标准要求电压。由于需要驱动SiC-MOSFET,因此栅极电压(OUT引脚钳位电压)需要18V(typ)。 至此,所需参数全部计算完毕。前表中加入数值后如下。 变压器设计所需的参数 变压器铁芯尺寸 EFD30(或替代产品) Lp(一次侧绕组电感值) 1750µH Np(一次侧匝数) 64匝 Ns(二次侧匝数) 8匝 Nd(VCC匝数) 8匝 最后是基于这些参数的变压器设计案例。 6. 主要部件选型 (1)MOSFET Q1 变压器设计篇已经结束,接下来将围绕电源ICBD7682FJ-LB的外围元器件进入部件选型部分。本文将摘录并使用所要介绍的部件的外围电路,需要确认整体电路时看下图。 主要部件的选型:MOSFET Q1 MOSFET Q1是用来驱动变压器一次侧的晶体管,是本设计主题之一的“SiC-MOSFET”。 MOSFET的选型需要考虑最大漏极-源极间电压、峰值电流、导通电阻Ron的损耗、封装的最大容许损耗等。 低输入电压时,MOSFET的导通时间变长,Ron损耗带来的发热量增加。SiC-MOSFET的特点是Ron低,其传导损耗也小,但请务必在组装在实际PCB板和产品中的状态下进行确认,并在必要时利用散热器等来解决散热问题。 ID的额定值以Ippk×2左右作为大致的选择标准。Ippk在变压器设计的②中已经求出为0.66A。 Vds通过下列公式计算。 Vspike则很难通过计算算出来。所以,根据经验,在添加缓冲电路的前提下,选择Vds为1700V的MOSFET。在这个设计案例中,选择ROHM生产的SiC-MOSFET “SCT2H12NY(1700V、1.15Ω、4A、44W)”或“SCT2H12NZ(1700V、1.15Ω、3.7A、35W)”。 下面以SCT2H12NY为例列出其最大额定值。关于其他参数和其他详细信息,请参考相应的技术规格书。 (2)输入电容和平衡电阻 继上一篇文章MOSFET的选型之后,本文将确定输入电容和平衡电阻的常数。 主要部件选型:输入电容C2、C3、C4 右侧的电路图是从整个电路图中摘录的输入部分的电路。输入端的输入电容需要C2、C3、C4这3个电容。需要确认整个电路时,请参考这里。 输入电容的容值通过下表来确定。 关于输入,如设计案例电路中所述,将AC输入电压整流后会变为DC电压,因此将根据DC输入电压值来设置常数。 输入电压规格:300~900VDC(400~690VAC) Pout=24V×1.1A=25W 根据上述规格,Cin为1×25=25µF,因此选择33µF的电容。 输入电容也与输入停止后的输入电压保持时间等有关,因此,也可根据这些相关规格来选择电容量。 接来下,我们将探讨并来确定输入电容的耐压。从上面可以看出,这个电路是处理高电压的电路,要求输入电容具有高耐压特性。输入电容的耐压需要达到最大输入电压以上。最大输入电压按80%降额。 最大输入电压/降额=900V/0.8=1125V 要想支持1125V,需要串联使用三个450V耐压的电容,从而获得450V×3=1350V的耐压。当然,整体上要获得33µF的电容量,各电容需要三倍的电容量,因此选择100µF/450V的电容。 主要部件选型:平衡电阻R1、R2、R3、R4、R5、R6 为了获得所需的耐压,我们采用了串联连接电容的手法,但在这种情况下,需要保持施加到所有电容的电压均衡,因而需要与各电容并联连接平衡电阻。从电路图中可以看出,平衡电阻是串联在输入端和GND之间,因此流经平衡电阻的电流只是一种损耗,故建议选择470kΩ以上的电阻值。平衡电阻R1、R2、R3、R4、R5、R6的损耗如下: 平衡电阻损耗(W)=最大输入电压×最大输入电压/平衡电阻的和 =900V×900V/(470k×6=2.82MΩ)=0.287W 综上所述,得出: 输入电容C2、C3、C4:100µF/450V 平衡电阻R1、R2、R3、R4、R5、R6:470kΩ (3)用来设置过负载保护点切换的电阻 本文中将对本设计中使用的电源IC固有的功能、过负载保护校正功能的设置相关的电阻值进行计算。 主要部件选型:用来设置过负载保护点切换的电阻R20 首先,来确认过负载保护点切换设置电阻R20在电路上的位置。这个电路图是从整个电路图中摘录的。 此次设计中使用的电源IC“BD7682FJ”对于输入电压的波动具有校正过负载保护点的功能。 当输入电压上升时,如果过流限制是恒定的,则容许功率将直接增加。当输入电压超过设置值时,这种校正功能可通过降低电流限制电平来降低损耗功率,从而使过负载时的保护更可靠。 下面为计算示例。输入电压采用三相380VAC来进行设计。三相380VAC的最大值为√2×380VAC = 537VAC。对此取50%左右的余量,将切换电压设置为DC800V。 公式中的Izt是开关导通时从IC流到变压器VCC绕组Nd的电流。当Izt超过1mA时,降低过流限制电平,来降低过负载保护点。 接下来,我们来确认过负载保护点切换后,是否能保证额定负载。当过负载保护点切换时,Vcs=1.0V变为0.70V。这意味着过电流限制变为0.7倍。然后计算这个条件下的各个参数。 设变压器的转换效率为η=0.85,则过载切换后的输出功率可通过下述公式计算。 在这个公式中,fsw’不是计算值158kHz而是120kHz的原因是电源IC的最大开关频率为120kHz。 通过计算结果可以看出,当输入电压高于800VDC时,过载点发生变化,输出功率被限制为19.38W。下面给出示例电路中的实测值作为参考值。关于过负载保护点,不仅需要计算,还需要在整机实装状态下进行确认。 过电流检测 示例电路中的实测值(参考值) (4)电源IC的VCC相关部件 本文中将确定本设计中使用的电源IC的VCC引脚相关的元器件常数。VCC引脚是电源IC BD7682FJ的电源引脚。 BD7682FJ的内部控制电路通过施加于VCC引脚的电压来工作。大家都知道,如果这个电源电路的输入电压为300V~900V的话,不仅不能直接工作,还有可能瞬间被破坏。因此,需要生成较低的DC电压供该IC电源之用。VCC的工作电压范围为15.0V~27.5V,在“变压器T1的设计 其2”中已经介绍过,计算变压器VCC绕组Nd(也称为“補助绕组”或“第三绕组”)时,已经以VCC=24V为前提计算出了Nd。 右侧电路图为相应部分的摘录。在这里,我们来确定“VCC用电压生成(橙色框)”、“VCC绕组浪涌电压抑制(橙色框)”及“VCC启动(蓝色框)”相关电路的元器件常数。 VCC电压生成用整流二极管D18及滤波用电容C5 通过电路图橙色框内的二极管D18和电容C5,将VCC绕组Nd(电路图的第5-6绕组)产生的开关电压整流为DC电压并滤波。该电路与二极管整流型DC/DC转换器基本相同。(框内的电感L4实际上是不使用的,请忽略。另外,电阻Rvcc1是浪涌抑制电阻,后续会进行说明) D18的耐压通过计算施加于D18的反向电压Vdr来确定。 VCC(max)按31.5V。VCC引脚具有VCC OVP(过电压保护)功能,其最大值为31.5V,所以VCC电压即使上升到这个电压值,也不会超过D18的耐压。设Vf为1V。VIN(max)为900V。根据“变压器T1的设计 其2”中求得的结果,Nd为8匝,同样,Np为64匝。 将这些值代入, 考虑到余量后,根据145V/0.7≒200V,最终选择具有200V耐压的二极管。D18根据其目的需要选择适合高速开关的类型。此次使用ROHM生成的快速恢复二极管RF05VAM2S。 电容C5选择22µF的铝电解电容比较合适,根据Vcc(max)耐压为35V。 VCC绕组用浪涌电压抑制电阻Rvcc1 受变压器的漏电感(Lleak)影响,当MOSFET从ON至OFF的瞬间,将产生大的浪涌电压(峰波噪声)。这种浪涌电压是由VCC绕组所引起的,VCC电压上升可能会引发VCC引脚的VCC OVP动作。插入5~22Ω左右的抑制电阻Rvcc1来降低这种浪涌电压。请在实际安装在产品中的状态下确认VCC电压的上升情况并调整电阻值。 VCC启动用电阻R11、R12、R13、R14、电容C6、二极管D19 对于VCC绕组的VCC电压来说,二次侧的输出是基础(Ns:Nd)。所以,在原理上,电路如果不开始开关工作,就不会产生VCC电压,故需要在启动时另行给IC施加VCC电压。启动用电阻(Rstart)R11、R12、R13、R14与启动用电容(Cstart)C6一起启动IC。另外,还可以使用这种CR来调整启动时间。此外,对待机功耗也有影响。 启动用电阻Rstart可通过以下公式所示的最小和最大条件求出。根据VIN_min取余量,VIN_start按180V。根据技术规格书,VCC UVLO(max)为20V,且待机时电路电流IOFF、即启动前的VCC最大电流为30µA,但需要确保余量,所以按40µA。VCC OVP(max)在技术规格书中的规定是31.5V,保护电路动作时的VCC电流Ion1取最小值300µA。 Rstart<VIN_start-VCC UVLO(max)/IOFF=(180V-20V)/40µA=4000kΩ Rstart>VIN_max-VCC OVP(max)/Ion1=(900V-31.5V)/300µA=2895kΩ 2895kΩ<Rstart<4000kΩ 根据计算结果,Rstart为2940kΩ(R11、R12各1MΩ,R13、R14各470kΩ)。 启动用电容(Cstart)C6由于还具有使VCC稳定的作用,所以推荐采用2.2µF以上的电容。再考虑到前述的启动时间,本次采用4.7µF的电容。图中显示了Cstart与VIN的启动时间的关系。 关于与启动电阻Rstart之间的关系,如果将Rstart的值设置的较小,则启动时间缩短,待机功耗增加。反之,如果将Rstart的值调大,则启动时间延长,待机功耗变小。 当VIN接通时,C6被充电;当VCC引脚的电压达到启动电压时,IC开始工作。其后,当输出电压超过恒定电压时,VCC生成电路工作且供给VCC电压。二极管D19要避免给启动时的滤波用电容C5充电。D19使用反向电流IR很低的开关二极管1SS355VM(ROHM生产)。请参考这里的电路图(在该电路中,Rvcc1为22Ω)。 (5)电源IC的BO(Brown-out)引脚相关部件 继上一篇VCC引脚相关部件的内容之后,本文来确定本设计案例中使用的电源IC的BO引脚相关的元器件常数。BO引脚是用来设置电源IC BD7682FJ的欠压保护功能的引脚。 什么是欠压保护(Brown-out)功能 欠压保护功能是当输入电压VIN低于正常工作所需的电压时停止开关工作的保护功能。该功能由BO引脚执行。例如,在启动时,直到BO引脚电压超过欠压检测电压值时才会开始开关工作,并且不产生不稳定的输出电压。另外,工作过程中一旦VIN下降、BO引脚电压低于欠压检测电压值则立即停止开关工作。工作停止时不会锁存,当VIN恢复、BO引脚电压再次超过欠压检测电压值时会自动开始工作。 欠压保护设置电阻R7、R8、R9、R10、R15及BO引脚电容C8 这个电路图中包括BO引脚所需的电阻和电容,以及内部功能模块。BO引脚连接于IC内部电压比较器的同相输入端,比较器的反相输入端被施加比较电压1.00V。据此,欠压检测电压VBO规定为标准1.00V、最小0.92V、最大1.08V。 向BO引脚输入将VIN电阻分压为RH和RL的电压,并使用1V作为阈值控制开关工作的开始和停止。也就是说,通过RH和RL来设置开关开始和停止电压。 另外,电阻值的计算需要考虑下列欠压检测迟滞电流IBO。 VBO<1V(开关停止状态):有灌电流(Sink Current)IBO VBO≧1V(开关工作状态):无灌电流(Sink Current)IBO IBO规定为标准15µA、最小10µA、最大20µA。 下面是RH和RL的设置示例。 设开始开关工作的VIN(低→高)为VINON、停止开关工作的VIN(高→低)为VINOFF,则 根据上述公式,RH和RL可通过下列公式求出, 设VINON=90V、VINOFF=60V、VBO=1V、IBO=15µA,则 在前面给出的电路中, RH=R7+R8+R9+R10=470kΩ+470Ω+470Ω+470Ω=1.88MΩ、RL=R15=33kΩ BO的线路中因阻抗高而对噪声敏感,所以电容C8是必需的。大致标准为0.01µF~1µF。在上述电路中选择了0.1µF。 (6)缓冲电路相关部件 本文介绍的内容不是电源IC BD7682FJ的功能设置部件,而是电源电路中常用的缓冲电路的组成元器件和常数。 什么是缓冲电路 缓冲电路是抑制浪涌的电路。在本例中是为了抑制输入浪涌而设置在输入端,其实也可用于输出端。由于输入连接于变压器的一次侧,所以受变压器的漏电感影响,当MOSFET从ON变为OFF的瞬间,将产生较大的浪涌电压(尖峰噪声)。这种浪涌电压施加在MOSFET的漏极-源极之间,因此如果产生的浪涌电压超过MOSFET的耐压,可能会造成MOSFET损坏。为了防止MOSFET损坏,插入由RCD(电阻、电容、二极管)组成的缓冲电路以抑制浪涌电压。由于大多数情况下都会产生这种浪涌,因此建议在设计之初就设置缓冲电路。 缓冲电路:Rsnubber1、Csnubber1、及D13、D14、D15、D16 在本例中使用的缓冲电路,由电阻Rsnubber1、电容Csnubber1、以及二极管D13、D14、D15、D16组成,只要去掉D15和D16就是典型的RCD缓冲电路。首先来确定钳位电压和钳位纹波电压,并按R、C、D的顺序确定常数。 1)钳位电压(Vclamp)、钳位纹波电压(Vripple) 钳位电压需要根据MOSFET的耐压考虑到余量来决定。余量取20%。 Vclamp=1700V×0.8=1360V 钳位纹波电压(Vripple)定为50V左右。 2)电阻Rsnubber1 Rsnubber1的选型需要满足以下条件。 这里设漏电感Lleak=Lp×10%=1750µH×10%=175µH, 利用下列公式计算Po=25W、VIN(max)=900V时的Ip和fsw。 根据上述计算: fsw从161kHz变为120kHz的原因与以前介绍的一样,因为电源IC的最大开关频率为120kHz。Rsnubber1是比计算结果253kΩ小的值,因此定为200kΩ。 Rsnubber1的损耗P_Rsnubber1可利用以下公式进行计算。 考虑到余量,定为2W以上。最终Rsnubber1采用2W、200kΩ的电阻。 3)Csnubbe1 Csnubber1的电容量通过下列公式计算。 由于容量要大于1607pF,所以选择2200pF。 施加于Csnubber1的电压为从Vclamp减去VIN(MAX)后的电压,即1360V-900=460V,因此考虑到余量,Csnubber1的耐压定为600V以上。最终选用2200pF、2kV、10%、X7R、1210封装的陶瓷电容。 4)D13、D14 4个二极管中,D13和D14使用快速恢复二极管。耐压选择MOSFET的Vds(max)=1700V以上的电压。此次串联使用2个通用的UF4007(1000V、1A)。 由于浪涌电压不仅受变压器的漏电感影响,还受PCB板薄膜布线的寄生分量影响,因此需要在组装于实际PCB板中的状态下确认Vds,并根据实际的电压调整缓冲电路。 5)D15、D16 这些二极管是TVS(瞬态电压抑制)二极管,是浪涌吸收元件。当需要获得更优异的保护性能时,可添加TVS来吸收瞬态尖峰噪声。通过确认MOSFET开关时的波形来决定是否使用。施加于这部分的计算值电压与施加于Csnubber1的电压相同,均为460V,因此串联使用2个钳位电压274V的1.5KE200A二极管,来吸收超出的瞬态电压。 (7)MOSFET栅极驱动调整电路 本文将对电源IC BD7682FJ的外置MOSFET的开关调整部件和调整方法进行介绍。 MOSFET栅极驱动调整电路:R16、R17、R18、D17 为了优化外置MOSFET Q1的开关工作,由R16、R17、R18、D17组成一个调整电路,用来调节来自BD7682FJ的OUT引脚的栅极驱动信号(参见电路图)。这个电路会对MOSFET的损耗和噪声产生影响,因此需要边确认MOSFET的开关波形和损耗边优化。 开关导通时的速度由串联插入栅极驱动信号线的R16和R17来调整。 开关关断时的速度由用来抽取电荷的二极管D17和R16的组合来调整。 通过减小各电阻值,可提高开关速度(上升/下降时间)。 在此次的电路示例中,R16=10Ω/0.25W,R17=150Ω,D17=肖特基势垒二极管RB160L-60(60V/1A)。 准谐振转换器的开关损耗基本上不会在导通时产生,关断时的损耗占主导地位。 要想降低开关关断时的开关损耗,需要减小R16,提高开关关断速度。但这会产生急剧的电流变化,开关噪声会变大。 开关损耗和噪声之间存在着此起彼消(Trade-off)的制约关系。所以需要在装入实际产品的状态下测量MOSFET的温度上升(=损耗)和噪声情况,并确认温度上升和噪声水平在容许范围内。请根据需要将上述常数作为起始线进行调整。 另外,由于R16中会流过脉冲电流,因此需要确认所用电阻的抗脉冲特性。 R18是MOSFET栅极的下拉电阻,请以10kΩ~100kΩ为大致标准。 (8)输出整流二极管 本文将介绍将二次侧(输出)开关电压整流为DC的二极管的常数计算。 输出整流二极管:ND1 首先来看电路图。输出整流二极管ND1即右侧电路图中的深蓝色二极管。 为了对开关电压进行整流,输出整流二极管采用高速二极管(肖特基势垒二极管或快速恢复二极管)。 首先来计算施加于输出二极管的反向电压。 设Vf=1.5V、Vout(max)=24.0V+5%=25.2V,则: 对此,取30%余量,选择139.2V/0.7=198V → 200V耐压产品。 另外,二极管的损耗为估算值: 相应的二极管,选用ROHM生产的快速恢复二极管RFN10T2D(共阴极双芯型、200V/10A、TO-220FN封装)。 原则上,希望在电压70%以下、电流50%以下使用。另外,需要在装入产品的状态下确认实际的温度上升情况,并根据需要增加散热器或重新评估部件。 (9)输出电容器、输出设置及控制部件 继上一篇文章之后,本文将介绍二次侧(输出)相关部件的选型。 输出电容器:Cout1、Cout2 先来回顾一下输出电容器的作用。当MOSFET为ON时,输出二极管DN1处于OFF状态。此时,从输出电容器提供电流给负载。当MOSFET为OFF时,输出二极管DN1处于ON状态,此时给输出电容器充电的同时供给负载电流。 输出电容器取决于输出负载容许的Peak-to-Peak纹波电压(ΔVpp)和纹波电流。先来求电容器的阻抗Z_C。 设ΔVpp=200mV,则: ※按照60kHz(fsw min)计算 由于普通的开关电源用电解电容器(低阻抗产品)的阻抗规定条件为100kHz,所以换算为100kHz。 接着求纹波电流Is(rms)。Is可通过以下公式求得。 接下来,电容器的耐压以输出电压的2倍左右为大致标准。 耐压选择50V以上。 最后选用符合“算出的阻抗以下、额定纹波电流在计算值以上、耐压50V以上”条件的电解电容器。在电路示例中,采用了开关电源用的低阻抗型产品,50V/470µF×2(并联)。 实际的纹波电压和纹波电流,必须通过在应用上实际安装进行确认。 输出电压设置电阻:R25、R26、R28、U3 输出电压根据以下公式进行设置。U3为TL431型的分流稳压器,是用来设置输出电压的基准电压Vref。设Vref为2.495V,则: 实际上请通过输出电压反向推算。 反馈信号调整部件:R24、R27、R32、C15、U2 在该电路示例中,为了使输出电压Vout更稳定,通过右侧电路调整Vout,并通过光电耦合器反馈至电源IC的FB引脚以进行隔离。 R27、C15为相位补偿电路。请在实际应用中装机,以R27=1k~30kΩ、C15=0.1µF左右的条件边确认响应边调整。 R32为光电耦合器U2的限流电阻。请以300~2kΩ进行调整。 R24为分流稳压器U3的阴极电流设置电阻。由于需要通过U3的TL431确保1mA,因此使R24为光电耦合器的Vf/1mA=1kΩ。 (10)电流检测电阻及各种检测用引脚相关部件 本文将介绍电源IC用来降压及稳定控制的各种检测用引脚所需部件。 首先来看一下电源IC BD7682FJ检测用引脚功能。BD7682FJ通过FB引脚,ZT引脚,CS引脚来监测所需的位置(点),从而进行降压及稳定控制。 FB(反馈信号输入)引脚通过光电耦合器来监测二次侧输出电压,从而实现稳定控制。ZT(过零电流检测)引脚通过VCC绕组检测开关关断时线圈中积蓄的电力被供应给二次侧输出电容器,且供给电流已达到零。CS(一次侧电流感应)引脚在监测开关(MOSFET)电流的同时,还具有过电流限制功能。 作为整体的工作,通过FB引脚和CS引脚控制开关的导通时间,通过ZT引脚控制关断。 下面介绍各引脚所需的部件。 电流检测电阻:R19 R19通过开关晶体管Q1将一次侧的电流转换为电压。该电压由CS引脚监测,并设置输出的过负载保护点。设置R19的值,使一次侧的最大电流Ippk(0.66A)流过时CS引脚的过电流检测电压Vcs=1V。 →1.5Ω 另外,R19的损耗P_R19为: 考虑到耐脉冲性能,设R19为1W以上。 关于耐脉冲,即使额定功率相同,耐脉冲性能也可能因电阻的结构等而改变。具体请向所用电阻的厂商进行确认。 CS引脚噪声保护用电阻及电容器:R22,C13 无法用消隐功能吸收噪声时,可考虑增加RC滤波器。不需要滤波器时,推荐插入R22(1kΩ左右)作为抗浪涌对策。C13为47pF左右。 ZT引脚电压设置电阻:R21 R21用来设置ZT引脚的波谷检测电压。ZT引脚的波谷检测电压为Vzt1=100mV typ.(ZT引脚电压下降时),Vzt2=200mV typ.(ZT引脚电压上升时)。另外,根据ZTOVP(min)=3.30V,大致设置为Vzt=1~3V左右。通过“用来设置过负载保护点切换的电阻抗”将R20设置为100kΩ。线圈匝数如“变压器T1的设计 其2”中所计算的,Nd,Ns均为8匝。 设置为 时, 则 →12kΩ ZT引脚电容:C11 C11是用来稳定ZT引脚和调整波谷检测时序的电容器。确认ZT引脚波形,波谷检测时序后进行其电容设置。在本电路示例中,选择47pF。 FB引脚电容:C12 C12是用来稳定FB引脚的电容器。推荐1000pF~0.01µF左右。在本电路示例中,选择2200pF。 (11)EMI及输出噪声对策部件 本文将介绍EMI对策和输出噪声对策用的部件选型。这将是示例电路部件选型的最后一篇。 EMI对策 EMC对策在设备设计中是非常重要的项目。开关电源因其“开关”的特性而产生EMI。针对EMI有以下3种对策: 1)在输入部增加滤波器 可增加电源用共模滤波器、LC滤波器等。 2)在一次侧和二次侧之间增加电容器 可增加称为“Y电容(Y Capacitor)”的电容器。一次侧GND和二次侧GND之间插入CY1(2200pF)。另外,在一次侧HV+和二次侧GND之间也插入CY2和CY3(各2200pF)。在这些用途中可能需要承受高电压等较大应力,因此请使用已获得所有相关标准认证的电容器。在这里使用EA型(X1,Y1)、1kV的产品。 3)给二次侧整流二极管增加RC缓冲电路 这与在一次侧开关节点加入缓冲电路的方法相同,给可以称为“二次侧的开关节点”的整流二极管DN1增加了R23(82Ω)和C14(330pF)。 每种方法都需要确认噪声的影响和对策效果并调整部件常数。 输出噪声对策 被输出整流二极管DN1整流的电压,由Cout1和Cout2滤波,如果要进一步滤波或对开关噪声进行过滤,需要增加LC滤波器。在该示例中,由L3(2.2µH)和Cout3(220µF)组成LC滤波器。这里也需要确认噪声的影响和对策效果并调整部件常数。 7. PCB板布局示例 截至上一篇文章,结束了部件选型相关的内容,本文将对此前介绍过的PCB电路板布局示例进行总结。 使用SiC-MOSFET的隔离型准谐振转换器的PCB布局示例 下面是使用了通孔插装型SiC MOSFET SCT2H12NZ的PCB布局示例。PCB使用双面PCB板。这是引线部件的平面视图。 下面是实际的PCB照片。如图所示,SiC MOSFET安装在散热器旁边。 这是表面贴装部件的布局视图。 使用SiC MOSFET或准谐振转换器时,PCB的布局原则基本不变。 8. 案例中的电路和部件清单 这之前介绍了示例电路的各部件选型要点、常数的计算、PCB板布局示例,最后将利用示例电路来确认并评估一下效率和波形。本文将给出整个电路和所有部件清单。 部件表中的部件是示例电路中使用的部件清单。由于需要针对不同的应用和条件进行优化,所适用的部件也不尽相同,因此这里的清单仅供参考。 9. 评估结果 (1)效率和开关波形 针对此前介绍过的示例电路,此次介绍其效率和开关波形的评估结果。 效率的评估 效率的评估结果曲线图中,给出了三种输入电压的效率和输出功率、各输入引脚的效率和输出电流。 图中是给DC输入引脚输入300VDC、600VDC、900VDC时的效率。设计的基本规格是24V/1A输出,因此在24W附近体现出良好的效率,比较理想的特性是低输出功率时也能保持高效率。在300V输入的示例中,到15W(Iout约0.63A)前的效率高达90%左右,到5W(Iout约0.21A)时也保持了80%以上的效率。在其他输入电压条件下也同样在广泛的输出功率范围内保持着高效率。 这张图中是向DCIN输入300VDC(红)、向ACIN输入300VDC(绿)、向ACIN输入300VAC时的效率。获得的结果是,不经由整流电路向DCIN的DC输入时效率最高。 开关波形的评估 虽然效率是通过测量功率或电压和电流就可以计算出来,而无需观察开关波形,但在开关电源中,观察关键波形并确认尖峰和振荡等是否有异常是非常重要的。下面是功率开关SiC MOSFET的漏极电压和漏极电流的开关波形。漏极电压波形是准谐振型的独特波形。相对于上段,下段的Iout是翻倍的。可以比较观察一下导通/关断的时间以及漏极电流的区别。 这些波形是接近理想波形的,也可以用于判断试制电路是否正常的参考。 10. 小结 此前共用19个篇幅介绍了“使用SiC-MOSFET的隔离型准谐振转换器的设计案例”,本文将作为该系列的最后一篇进行汇总。 该设计案例中有两个关键要点。一个是功率开关中使用了SiC-MOSFET。SiC-MOSFET与Si-MOSFET相比,具有损耗低且高温环境下工作特性优异的特点。另一个是开关拓扑选用了准谐振方式。准谐振方式具有噪声低且效率高的特点。通过这些组合,可设计出高耐压、高效率、低噪声的AC/DC转换器。对于近年来的主要课题–节能来说,SiC功率元器件是功不可没的。 此次使用的电源IC为准谐振控制器,SiC-MOSFET是外置的。目前ROHM正在开发SiC-MOSFET内置型转换器IC。内置Si-MOSFET的转换器IC有很多,但ROHM内置SiC-MOSFET的转换器IC为全球首发。 来源:techclass.rohm

标签: DC

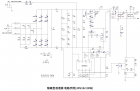

标签: DC