【哔哥哔特导读】随着国家对清洁能源的推动,汽车电动化已经是必然的趋势。高压连接器作为新能源汽车中比不可少的一个传输零部件,发展的时间不长,存在的问题也很多,如高压大电流发展后带来的电池屏蔽、温升控制问题,以及低成本化、集成化、轻量化问题,本文将从高压连接器的市场和技术等方向出发来解答这些问题。

随着国家对新能源产业的重视,新能源汽车正处于大规模推广应用的时期,不少连接器企业入局新能源汽车市场,布局高压连接器。高压连接器的安全性、稳定性和抗干扰性等对新能源汽车至关重要,要求连接器厂商必须具备较高的生产技术和工艺能力。在上述背景下,《国际线缆与连接》记者采访了多家高压连接器行业企业,探讨和分析新能源汽车高压连接器的市场、国内企业在高压连接器领域的国产替代空间和待攻克关键技术难点。

单车价值高,市场体量不断增长

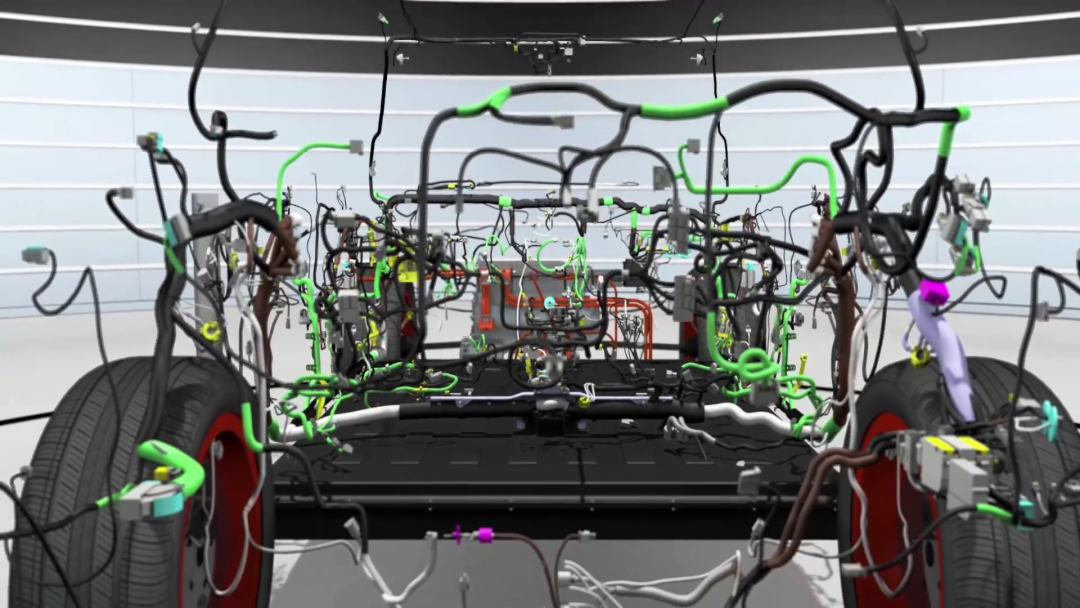

与传统的燃油汽车相比,新能源汽车以电池驱动整车“工作”,内部电路错综复杂,尤其是高压电流的传输对整个电驱动系统提出了更高的要求。据了解,新能源汽车的工作电压从传统汽车的14v跃升至300V-600V,需要对汽车的电路架构进行全面的改进。

高压连接器作为传输高压电流的零部件,在新能源汽车中必不可少。

高压连接器主要应用于电池、电机、电控、高压控制盒、空调压缩机、车载充电机、DCDC、PDU、MSD、充电口等场景,单车价值量在700-3500元之间,具体根据车型设计以及车的造价而有所不同。新能源汽车主要分为乘用车和商用车,商用车包含多个电池包,因此商用车高压连接器单车价值量会比乘用车更高。

未来随着技术的发展和配套设施的完善,新能源汽车会在私人市场快速普及。

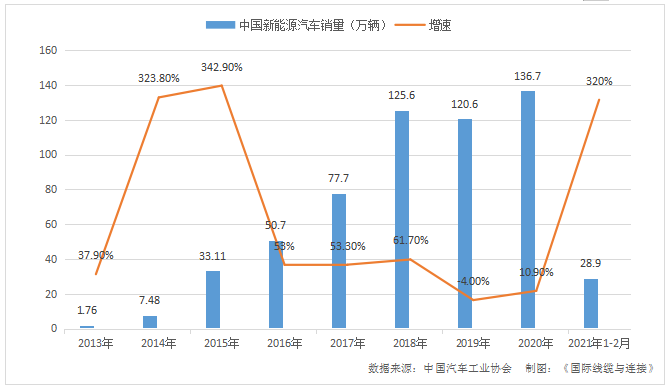

2021年第一季度,新能源汽车市场继续保持良好的发展势头。据中汽协数据显示,2月新能源汽车销量已连续8个月刷新当月产销历史记录,今年1-2 月,新能源汽车产销分别完成31.7 万辆和28.9 万辆,同比分别增长3.9 倍和3.2 倍,其中1月和2月的新能源汽车渗透率分别为7.2%和7.6%,两个月累计渗透率达到7.3%。

若按照全年7.5%的渗透率计算,今年新能源汽车销量将超过180 万辆,汽车电动化已然成为大趋势。

根据《新能源汽车产业发展规划(2021—2035年)》,到2030 年全国新能源汽车销量渗透率达到20%,预计2030 年新能源汽车销量将超600 万辆,复合增长率超 30%。

新能源汽车市场体量不断增长,将给国内的高压连接器带来较为可观的增长空间。TUV南德产品经理麻腾认为,连接器作为新能源汽车其中一个关键的部件,新能源汽车对于连接器市场的拉动肯定是非常明显的,以前关注传统连接器的厂家会逐渐转向新能源汽车专用连接器。

尽管随着电动汽车的模块化以及平台化发展,高压连接器单车使用量有减少的趋势,但是这一定程度上也说明了新能源汽车的技术日益成熟,市场渗透率会更高,高压连接器的需求量会随之增大,但其设计和生产要求也比较高。

技术含量高,国产替代空间大

高压连接器相较于传统的连接器,会承受较高的电压和电流,因此需要更高的安全性、可靠性以及耐候性。

据了解,高压连接器主流的额定电压为750V,耐压3000V。现在连接器厂商基本上按照额定电压1000V、耐压5000V去开发,同时还要保障其过流能力够强、温升达标以及防水性够好,防止耐压不够或潮湿令绝缘性降低导致起火。由于新能源汽车的应用场景和材料特性,一旦起火,将会严重威胁到用户的生命安全。

“高压连接器相比于传统的电子连接器结构复杂很多,一个连接器会涉及到几十个精密零配件,包括塑料、端子、弹簧、暗扣、内外壳等。”惠州领越光电技术有限公司(简称“领越光电”)总经理周振方说。领越光电开发的一款应用于商用车的高低压集成连接器含有60多个零配件,结构相当复杂。

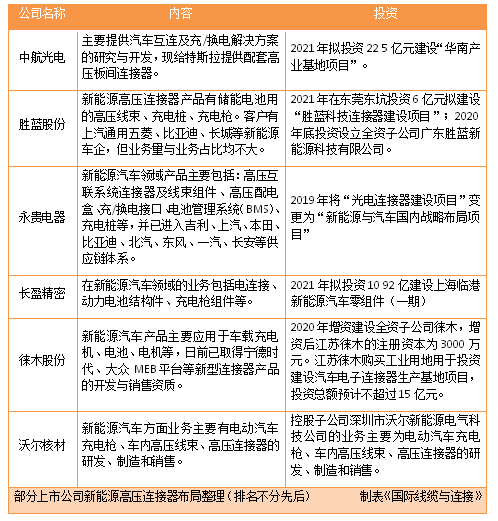

新能源汽车高压连接器可观的市场前景吸引着国内的连接器企业,分析国内连接器上市企业的市场布局可知,大部分企业都有布局新能源汽车高压连接器市场,如中航光电、长盈精密、胜蓝股份、永贵电器、徕木股份等,且在不断地在投资和研发,以提高技术能力。但是,我国高压连接器企业进入新能源乘用车市场具有一定的难度。

据了解,国内新能源乘用车应用的高压连接器主要来自于泰科和安费诺,国内的企业占比仅约10%。而商用车领域,国外巨头布局的不多,因此我国企业较好涉入这个领域,目前商务车高压连接器我国企业的市占比约为90%。

究其原因,主要在于“品牌效应”和“畏惧试新”。

新能源汽车内部有超过8000个连接点,任何一个连接点出现问题都有可能引发不可挽回的事故。因此国内车企在选择高压连接器供应商时,首先会衡量公司的规模和工艺,其次再看公司产品的设计。优先会选择品牌度更高的企业,而不敢轻易尝试新的企业。

“我国造车的时间短,与汽车配套的连接器发展时间更短。因此与国外连接器企业相比,缺少了些时间和应用上的沉淀。同时我国的很多传统汽车是从国外引进的合资,会倾向于沿用它们已用的外国连接器品牌。”苏州瑞可达连接系统股份有限公司(简称“瑞可达”)市场经理黄世彬说。

四川华丰科技股份有限公司(简称“四川华丰”)高级工程师胡盛也指出,“高压连接器领域,在国有车企里国内连接器企业会有一定的比例,但很难进入外资品牌和合资品牌车企。”

国内主流的车企占有新能源乘用车市场的百分之八九十的份额,在传统汽车上他们就对选用的连接器品牌有较多的应用体验,在新能源汽车上会继续选用回这些国外品牌,我国连接器企业较难涉入。

“从我们专业的角度看,国外的高压连接器不见得一定比国内的好,但它的品牌在那里,是它的一个有力的竞争点。”周振方说。乘用车市场难切入,领越光电另辟蹊径,从商用车切入新能源领域,将商用车作为“根据地”,进行产品、技术的积累,树立品牌效应后再拓展乘用车的市场。

不过新能源汽车是个新兴的产业,近年来升起了一批新造车势力,“以新对新”,这一批车企会更容易也更敢接受国内的高压连接器厂家,不会过分依赖于泰科、安费诺等国际品牌。

发展趋势多,精益求精寻新方案

随着新能源汽车技术提升和成本优化,高压连接器也随之呈现了新的发展趋势和技术难点,包括有大电压、大电流、小温升、低成本化、结构简单化、轻量化、小型化、集成化、模块化等。针对这些发展趋势,行业专家们给出了他们的解决方案。

(一)低成本化

随着政策补贴逐渐缩减,新能源汽车的成本也成为了各车企和消费者最为关注的点之一。在同等的性能要求下,要求成本更低,给高压连接器厂商带来了更大的压力。

领越光电主要从设计方面去控制成本。比如开发了一款扁形的大电流端子。传统的高压大电流运用的都是圆形端子,扁型端子成本约是圆形端子成本的40%。据了解,大电流端子的成本占了整个连接器成本在40%-45%之间,若把端子的成本降下来,整个连接器的成本也会降下来。

此外周振方认为还可以从原材料选材去控制。“通过测试发现,不锈钢的阻抗值大于40mΩ,铍铜的阻抗值小于20mΩ,但两者都低于标准要求的100mΩ。”周振方指出不锈钢的弹性不如铍铜,以前设计空间不够,但优化过后有了足够的空间就可以运用不锈钢。

黄世彬告诉《国际线缆与连接》,瑞可达主要通过改变“结构设计➕工艺路线”实现高压连接器的降本。比如将大电流的圆形插针插口改成扁形的,再通过高速冲压的方式生产出来,一方面提高生产效率,另一方面也降低了材料损耗。

四川华丰则通过提“工艺调整➕生产效率提高”来降低成本。“比如现在开模,我们在保证质量的情况下在模具上增加很多位。以前一模一位的产品价格在20元,一模多位的产品价格可能会降到2元。”胡盛说,一模多位提高生产效率,同时产品的品质和一致性也会提高。其次胡盛认为还可以通过提高自动化水平来降低成本。

(二)轻量化和集成化

集成后的高压连接器,满足了新能源汽车对轻量化、小型化、低成本化的要求。

“高压连接器集成难度很高,集成过程中需要考虑产品的兼容性以及磁场干扰问题,其次要考虑其散热以及防水的问题。”周振方说,领越光电开发了高压集成连接器以及高低压集成连接器,其中高低压集成连接器主要应用于商用车,把低压集中到高压中去,更加节省空间。

《国际线缆与连接》了解到领越光电集成之后的产品包含60多个配件,比以前单体产品减少了至少20个配件。

图源网络

“乘用车也有集成化的要求,但难度更大,涉及到很多问题,这也是目前整个行业的一大难题。”周振方说。

四川华丰致力于实现高压连接器减重发展,研发了“以铝代铜”新方案,铝导线比铜导线重量更轻且成本更低,但导电率和延展性不如铜。“车内的线材需要弯曲,铜导线可以直接用手弯曲,但铝导线相对铜更粗,弯曲难度较大。”胡盛说,目前四川华丰已经研发出铝导线,正在试验之中。

(三)小温升和电磁屏蔽

高压连接器的大电流和大电压发展,会带来更大的温升和电磁干扰问题。

“电流越高,温升就会越高。”胡盛说。“四川华丰根据高压连接器的应用场景所通电流量来选择材料,主要选用一些导电性能更好的材质,保证温升的合理性。”

黄世彬认为小温升需要提高接触技术、降低接触电阻、实现更大的接触面积和更大的散热,同时在基础研究方面不断探索一些高导电合金材料。

而电磁屏蔽主要靠高压连接器的结构设计。黄世彬认为需要在插头插座连接处以及电缆与连接器的连接处形成一个360°全方位的屏蔽层,防止电磁泄露,其次要选择些导电率比较高的材料。

“目前电磁屏蔽目前最常用的是使用屏蔽层,但后续可以尝试采用电镀的方式。”胡盛认为可以从电镀方面入手,在塑料外壳上镀一层金属,具有减重、小型化的优点,但是目前电镀金属价格偏高。

(四)老化问题

新能源汽车是一个新兴的行业,高压连接器缺乏评估使用寿命的系统方法,是当下很多连接器厂家一直想解决和探索的问题。

特别是一些新进入高压连接器行业的厂家,对产品生命周期的研究和评估几乎是空白,关注仅停留在产品的质量上。

黄世彬认为“通过一个加速老化寿命的测试模型,来评估一个产品真正的生命周期”是目前新能源高压连接器行业继续攻克的一个问题,需要整个行业共同去努力。

(五)原材料问题

随着新能源汽车的电压的提升,高压连接器往电压1000V以上,电流250A发展,要求连接器材料必须具备优良的抗拉强度、折弯性能、导电率与热应力松弛性能等。博威合金董秘王永生谈到,汽车连接器材料的使用寿命设计时间是15年,可靠性和稳定性要比消费电子高5倍以上,要求材料强度非常强和结构也非常稳定。

但据了解,在高压连接器的选材上,关键性的材料大多来自于国外,尤其是塑料、橡胶。东莞市连大精密制品有限公司总经理吕镇源说:“合金类材料会选用国内的,但塑胶料都来自国外。”

受访者告诉《国际线缆与连接》,虽然国内材料在交期以及价格上优于国外材料,但国外的品牌在稳定性、耐候性以及抗老化性方面表现更佳。

可见,在高压连接器领域,我国不仅在技术方面受限,在材料方面也同样受限,若想改变这种现状,需要从高压连接器基础技术及材料研究方面入手,要依靠整个产业链的共同努力。

总结

随着新能源汽车技术的不断发展,新能源汽车已经逐步从“造成”层面进入“升级”层面,市场渗透率不断提高,高压连接器的市场潜力巨大。但目前乘用车高压连接器市场国产空间巨大,国内连接器企业话语权低,只有不断提高技术能力,才能在高压连接器领域占有一席之位,进而助力我国新能源汽车产业健康发展。

本文为哔哥哔特资讯原创文章,如需转载请在文前注明来源

/1

/1

文章评论(0条评论)

登录后参与讨论