为了验证该工艺的可行性,按照上述工艺流程制造了50毫米直径的晶片透镜阵列,该阵列具有437个空腔孔径精确为1.0毫米的非球面小透镜,图案化有120纳米间距的抛物线形纳米结构。

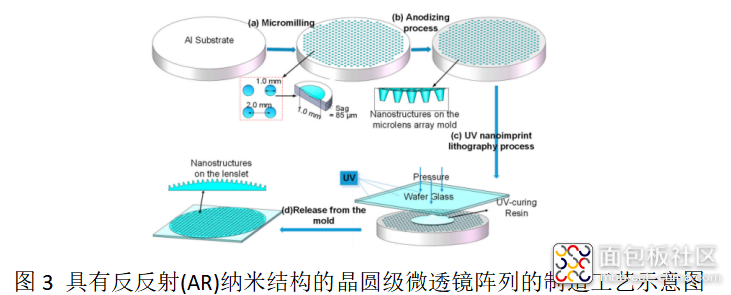

然后采用紫外纳米压印光刻技术将上述金属模具上的混合结构转移到玻璃衬底上。首先,用水和丙酮清洗金属模具,在> 100℃下干燥,然后涂上硅油脱模层。其次,将模具放置在真空室中约5分钟,同时将可紫外线固化的液体树脂分配在金属模具上。接下来,将干净的玻璃晶片放在模具上,慢慢压入树脂中。然后将模具放在加热炉上,在约100℃下加热约10分钟。然后用紫外光以约20 mW/cm2的曝光强度固化树脂5分钟。最后,在玻璃基板上复制具有增强现实纳米结构的微透镜阵列被机械分离。

结果和讨论

对获得的多尺度结构化晶片透镜阵列进行检查,以研究其表面轮廓精度、表面粗糙度、纳米结构质量和增强现实性能。将分析结果与没有纳米结构作为参考的普通晶片透镜阵列的结果进行比较。该阵列是在AAO处理之前从同一金属模具复制的。用针式轮廓仪相位光栅干涉仪测量了两个微透镜阵列样品的轮廓。轮廓的良好一致性说明氩结构模具的几何形状被精确复制,这对最终透镜的成像性能至关重要。表面粗糙度是另一个重要的质量因素。图8 展示了样品的外观和粗糙度,使用白光干涉显微镜测量。AR纳米结构的表面粗糙度约为15.5 nm,仍具有镜面质量,但大于裸透镜的表面粗糙度(Sa = 5.2 nm)。与光滑表面相比,Sa值的增加主要归因于纳米结构的存在。粗糙度的另一个可能来源可能是AAO化学反应,它可能改变了模具的表面微观拓扑结构,如测得的彩色高度图所示。目视检查表明没有明显的划痕或其他缺陷。轮廓和表面粗糙度测量结果表明,复制的AR纳米结构透镜能够满足精密光学成像的要求。

总结

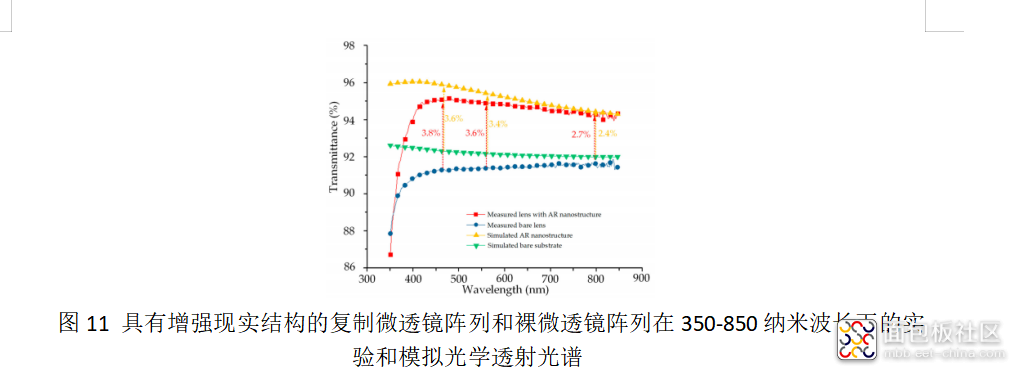

我们展示了基于高质量多尺度结构的晶圆级微透镜阵列的制作,该阵列包括数百个精确的非球面微透镜和在每个单透镜上均匀的蛾眼增强现实纳米结构层。蛾眼AR设计避免了WLP加工中的晶圆翘曲和涂层断裂问题。所提出的制造工艺与当前主流的晶片级生产工艺兼容,使用纳米结构金属晶片模具和紫外纳米压印。通过制造具有增强现实纳米结构的50毫米直径的晶片透镜阵列,证明了该工艺的可行性。微透镜和纳米结构的质量接近实际应用所需的水平。微透镜上的蛾眼增强现实纳米结构可以在整个可见波长范围内为单个界面实现> 3%的透射率增加,这在模拟和真实光谱测试中都得到了验证。

生产中的实际非球面透镜垂度可能比当前测试中观察到的要大得多,这将对应于更大的表面倾斜角。对于大的倾斜角,蛾眼纳米结构AR效应的角度依赖性将开始显现,并且在UV压印期间也存在更大的模具脱离失败的风险。将提议的工艺扩展到6–8英寸晶圆透镜阵列生产也面临技术不确定性。考虑到这些问题,这里的研究仍然为蛾眼AR纳米结构在WLP工业中的未来研究和采用奠定了良好的基础。

/2

/2

文章评论(0条评论)

登录后参与讨论