引言

基于化学的硅晶片微加工主要有两种类型:各向同性和各向异性硅蚀刻。各向同性蚀刻是所有晶体方向的蚀刻速率相同的地方,非常适合结构释放蚀刻等工艺,以及在用作器件制造的沉积模板或机械支撑后去除牺牲硅晶片。各向异性蚀刻是蚀刻速率取决于蚀刻方向的晶体取向的地方。 用于 MEMS 加工的高压气相硅蚀刻表征。 J. MEMS 18, 1054–1061 (2009)。">湿法蚀刻还可能因液体搅拌和/或晶片干燥过程对结构造成机械损坏,从而导致产量和可靠性变化。 用于 MEMS 加工的高压气相硅蚀刻表征。 J. MEMS 18, 1054–1061 (2009)。">。粘滞效应对于微机电系统 (MEMS) 的制造来说尤其不利,因为薄结构实际上可以“粘”到基板上,从而妨碍安全释放或操作。(江苏英思特半导体科技有限公司)

在这里,我们报告了使用这种替代 Si 蚀刻技术和三种不同硬掩模的初步结果:碳化硅 (SiC)、SiO 2和氮化硅 (SiN) 薄膜。作为概念证明,我们还将展示基于单晶SiC的隔膜、类MEMS结构和模仿光子波导结构的长Si条纹的制造。据我们所知,迄今为止还没有报道过这种蚀刻方法(在高温下仅使用O 2进行深硅蚀刻以进行硅微加工)。由于其众多优势,我们相信这种替代硅蚀刻技术可以成为一种有吸引力的硅微加工工艺,用于包括MEMS和硅光子学在内的广泛应用。

实验

首先使用2英寸和150毫米Si(100) 基板在两侧涂上一层薄膜用于蚀刻掩模,并使用定制的低压化学气相沉积 (LP-CVD) 由约300纳米厚的单晶SiC组成工具,通过反应溅射形成约100 nm厚的 、SiN,或通过使用SiH 4和O 2的LP-CVD形成100至1000 nm厚的SiO 2在440 °C 或在1000 °C的炉中通过干法氧化热生长。这三个硬掩模针对此Si蚀刻工艺进行了兼容性测试,但为了方便起见,仅将SiC掩模用于这些研究,因为我们已经制造了许多SiC涂层硅晶片。然后将光刻胶旋涂到掩模层上,然后使用标准的UV光刻技术进行图案化,然后进行干法蚀刻,以将2至600 μm宽、1 mm长的各种形状和尺寸的特征转移到硬掩模中。两英寸晶片的暴露硅面积约为23%,150 毫米晶片的暴露硅面积在 15% 到 40% 之间。

结果和讨论

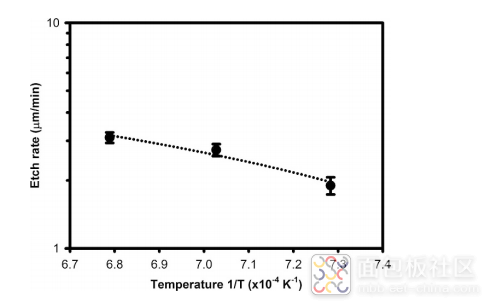

图1.阿伦尼乌斯图显示在1100°C至1200°C下用20 sccm O2蚀刻后在600μm宽方形上测量的蚀刻速率。

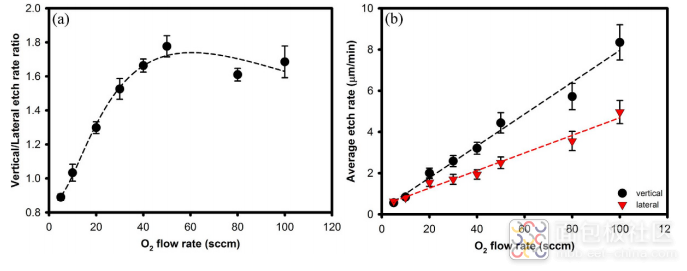

图2.垂直蚀刻率和横向蚀刻率作为O2流量的功能的(a)比率。

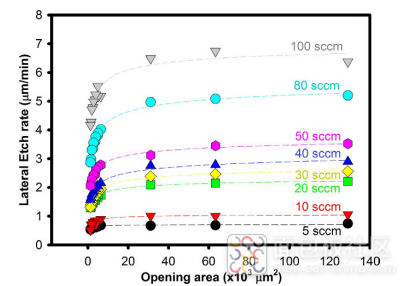

图3.在不同O2流量下,掩模打开面积对Si(100)横向蚀刻速率的影响。

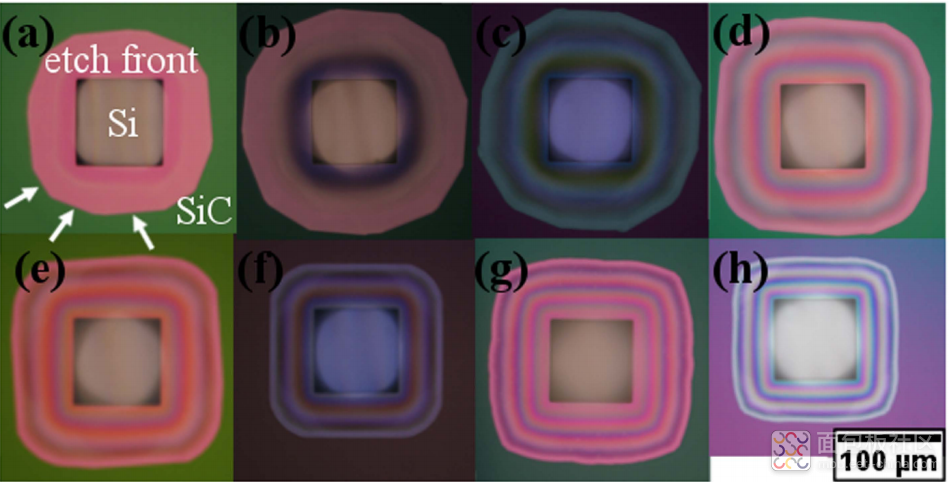

图4.在(a) 5、(b) 10、(c) 20、(d) 30、(e) 40、(f) 50、(g) 80和(h) 100 sccm的o2流速下,以1150°C蚀刻80μm方形掩模开口的光学显微镜图像。

结论

本文介绍了一种利用纯o2在高温下深蚀刻硅的新技术,并成功地演示了各种微米尺度的结构。研究了蚀刻温度、氧气流速和掩模孔径的影响。更高的温度和更高的o2流速导致更高的Si蚀刻率,尽管只有在50 sccm以下才能获得光滑的Si表面。垂直-横向蚀刻速率比随o2流量而变化,在10 sccm O2时是完全各向同性的。一个有趣的观察结果是,通过改变o2流速,可以控制横向蚀刻率各向异性从各向异性到各向异性,在30 sccm处发生向各向同性的转变。高蚀刻率和高质量(光滑)蚀刻硅表面,加上消除卤素(提高安全性)和消除初步研究中实现的化学废物危害,显示了其在大规模制造中的巨大潜力。

/4

/4

文章评论(0条评论)

登录后参与讨论