引言

在微系统技术中,体蚀刻技术在表面微机械加工技术之后占据了重要地位。利用体蚀刻,可以蚀刻刚性高质量的单晶结构。与表面微机械加工相比,预应力、蠕变和应力松弛不太明显,抗疲劳性更好。因此,体蚀刻技术非常适用于对机械和时间相关材料特性有高要求的应用领域。另一个优点是可以制造由相当厚的材料层、空腔和深度超过几微米的沟槽构成的微结构。

对于这些应用,主要使用<111>和<110>取向的硅,因为它们在各向异性湿化学蚀刻剂中在平面外方向的蚀刻速率快。此外,使用<110>取向的硅,因为相对于晶片表面具有直壁的良好的深沟槽。然而,<111>取向硅很少使用,因为它在各向异性蚀刻溶液中蚀刻缓慢。在本文中,我们将展示<111>硅蚀刻的优点,以及这种晶片取向如何用于微系统制造。

蚀刻机理

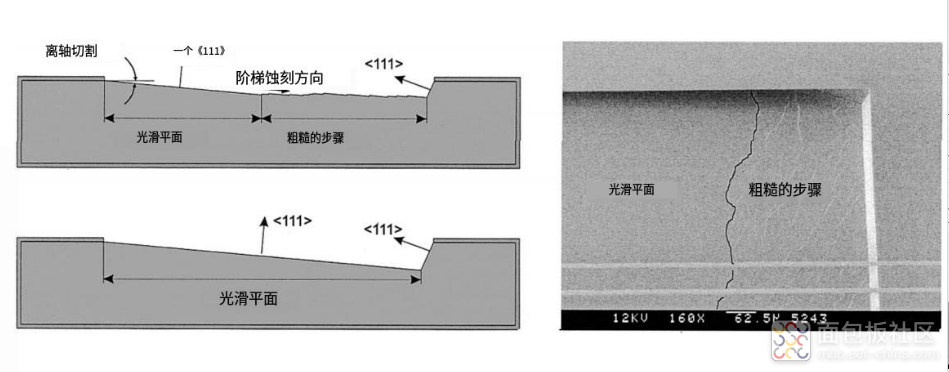

单晶硅的各向异性蚀刻通过沿着<111>行进的蚀刻步骤在局部规模上发生。这意味着对于没有掩模的完美切割的<111>晶片,这些步骤将主要从晶片边缘开始,并且蚀刻坑在整个晶片上随机成核。当蚀刻具有掩模窗口的晶片时,晶片边缘的台阶的成核将被抑制,使得蚀刻速率降低到最小。台阶只会在晶格和氧沉淀物中的自发成核坑和位错处产生。实际上,完美的晶体排列永远不会发生,甚至经常会给出预定义的离轴切割。对于这种离轴切割,情况步骤将在掩模开口内开始,直到所有步骤停止在由掩模几何形状限定的平面外取向的<111>平面,如图1所示。(江苏英思特半导体科技有限公司)

图1 离轴切割晶片的蚀刻机构

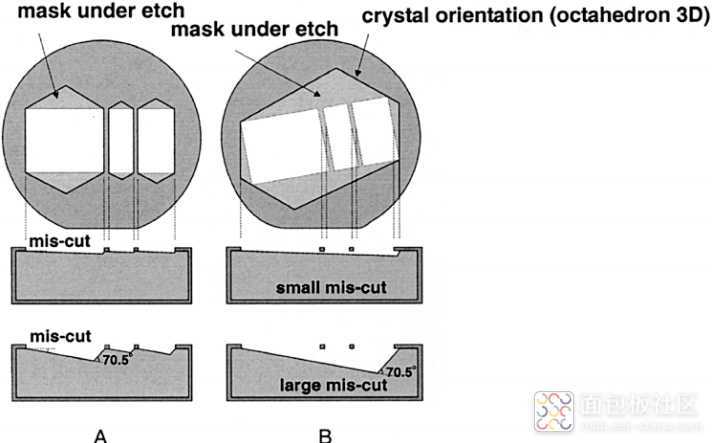

如图2(A)所示,当制作一系列沿取向排列的掩模窗口时,获得了阶梯结构。引起面内晶体错位的掩模旋转将导致掩模欠蚀刻,从而可以获得独立的掩模结构。这个原理如图4(A)和(B)所示。利用掩模的这种欠蚀刻,可以制造自由的氮化硅桥。

图2。(A)蚀刻几何形状获得的晶片与错切割平行于平面和掩模方向的影响。(B)通过使用自适应的掩模方向

钻蚀工艺可应用于晶片的两侧,以获得平面平行的掩埋膜。蚀刻、钝化、加深和各向异性蚀刻的过程可以在不同的深度水平上进行几次,以获得一系列堆叠的膜。堆叠结构的设计可能性也在该图中示意性地示出。掩模界面上的成核可能是一个重要的机制。在观察到的蚀刻过程中消除这种机制是必要的。在从膜上蚀刻出所有台阶后,膜的边缘完全由<111>平面界定。因此,该膜设计可用于研究蚀刻行为,而不会在长时间内受到掩模界面处台阶形核的影响。(江苏英思特半导体科技有限公司)

结论

单晶<111>取向的晶片很少用于微系统应用,因为该<111>取向的顶部和底部平面在各向异性蚀刻溶液中缓慢蚀刻。然而,当使用离轴切割和预蚀刻步骤时,除了传统的蚀刻技术之外,还出现了许多新的有趣的可能性,例如在<100>硅中。这些令人感兴趣的方面之一是获得高质量单晶平面平行光束和具有低表面粗糙度的膜的可能性,这在光学应用中非常有用。

为了处理<111>晶片,英思特利用晶片离轴切割或各向同性或定向预蚀刻。

通过将这些技术与晶体定位的智能掩模相结合,可以获得或防止欠蚀刻。已经展示了不同的例子和设计“技巧”,例如薄的平面平行梁、堆叠膜、平面内偏转膜、面罩桥和止回阀悬架。英思特认为<111>晶片在微系统技术中的可能性被低估了,但这种晶片类型为构建高质量的单晶硅结构提供了很大的潜力。

江苏英思特半导体科技有限公司主要从事湿法制程设备,晶圆清洁设备,RCA清洗机,KOH腐殖清洗机等设备的设计、生产和维护。

/5

/5

文章评论(0条评论)

登录后参与讨论