| 以下是引用片段:

本文通过比较商用模组和最佳电池的性能,研究薄膜光伏技术存在性能差距的部分原因,并测算了未来的制造成本和转换效率。 |

许多太阳能业者首先都关注转换效率,并根据市场的实际或预期需求设定效率目标。但这种方法忽略了不同技术的相对成熟度的不一致。最成熟的太阳能技术晶体硅(c-Si)太阳能电池获得的转换效率与铜铟镓硒(CIGS)当然不可能相同,但后者还刚刚开始进入商业化生产。效率本身也不能解释不同工艺之间的成本差异。如果一个碲化镉(CdTe)面板的发电效率是晶体硅电池模组的70%,而成本只有后者一半的话,那么薄膜电池模组仍然以可以更低的成本供电。

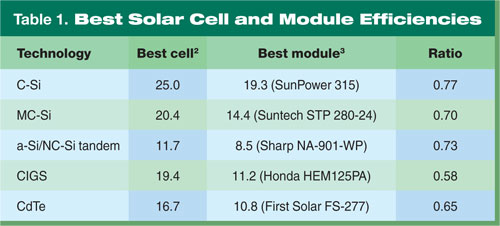

为进行更深入的分析,美国国家可再生能源实验室(NREL)的Bolko von Roedern将商业模组效率同各种主流太阳能电池技术最佳电池发电效率进行比较。1表1使用2009的电池性能数据并作出了最新比较。

模组转换效率为什么会下降?

模组性能低于电池性能有诸多原因。比如,在单个电池和模组级连线中,模组通常会产生更大的电阻损耗。对于基于夹层设计的薄膜电池模组来说,电阻损耗更是一大挑战。这些电池使用透明上电极(通常是金属氧化物)在电池表面形成接触,同时还让光能透过接触到达电池。

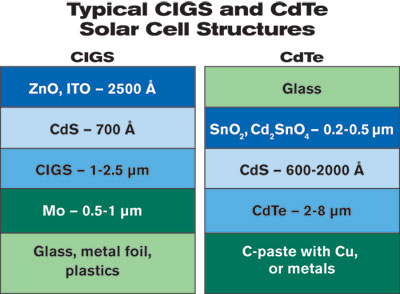

铜铟镓硒电池的初始衬底首先镀钼作为背接触,之后是铜铟镓硒层、CdS窗口层,最后是铟锡氧化物上接触(图1)。而CdTe电池通常采用自上而下的工艺,在玻璃覆板结构上镀氧化锡,然后水浴沉积CdS、气相沉积CdTe,最后进行CdCl2热处理。通过一个蚀刻步骤对CdTe表面进行处理,使其可形成背接触,如碳浆 。4不过,正如F.C. Krebs在其关于太阳能电池印刷技术的综述中所说,金属氧化物的导电性能比铜等金属要差得多。随着电池面积的扩大,这种材料中的电阻损耗也变得相当可观。为降低电阻,经常将薄膜电池模组分成微电池。前表面电极与每个微电池边缘的金属互连接线互相连接。5

典型的CIGS和CdTe太阳能电池结构

1、铜铟镓硒电池的初始衬底首先镀钼作为背接触,之后是铜铟镓硒层、CdS窗口层,最后是铟锡氧化物上接触(图1)。而CdTe电池通常采用自上而下的工艺,在玻璃覆板结构上镀氧化锡,然后水浴沉积CdS、气相沉积CdTe,最后进行CdCl2热处理。通过一个蚀刻步骤对CdTe表面进行处理,使其可形成背接触,如碳浆。

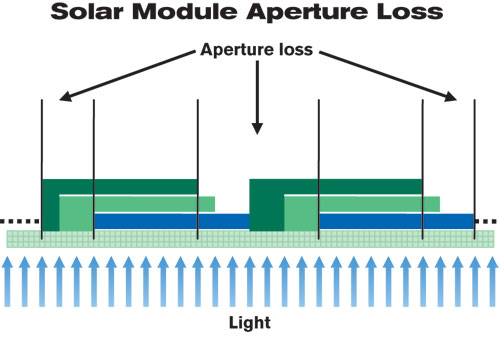

可惜的是,这种结构消费了很大表面积区域:金属线本身覆盖的面积以及前后两侧连线所据的孔径。根据微电池的尺寸以及微电池间的空隙宽度的不同,孔径损耗最高可以占据整个电池模组表面积的60%。

2、 孔径损耗最高可以占据整个电池模组表面积的60%。

由于规模量产工艺所形成的薄膜质量和稳定性不及实验室工艺制成的薄膜,因此实际电池还存在其他损耗。所谓最佳电池,采用了实验室所能生产出来的最好材料。相反,已经产品化的电池模组的性能会受到平均工艺产量的限制。通常在商品化的批量生产中,要实现高性能的设计是不现实的,因为薄膜沉积和接触制作方法(如MBE沉积和蒸发接触)要么价格昂贵,要么速度缓慢。

C-Si模组(如SunPower公司的315模组)已经非常接近晶体硅技术的最佳电池转换效率。因为c-Si是最成熟的太阳能技术,77% 的模组/电池比率可作为其它技术的目标。其它领先的硅技术,如多晶硅和非晶硅/纳米双节电池,也已实现了各自基准效率超过了70%,因此要进一步提高它们性能的可能性不大。

同时,铜铟镓硒和CdTe电池远远落后了。Von Roedern指出,这些技术的生产工艺还没有得到标准化。薄膜和c-Si电池生产商和模组制造商利用蓬勃发展的工业基础设施:成套设备供应商、高度优化的原料生产商和第三方组装企业。相反,CdTe和铜铟镓硒电池产商必须在内部完成几乎所有的工艺开发,受限于单一小企业在资源和专业技术方面的匮乏。这种对自有工艺的依赖使得信息共享难以实现,从而大大延缓了工艺改进速度。

微偏析和铜铟镓硒电池的效率

CdTe和CIGS技术都要尽力实现大块面积上的薄膜质量和均匀性。对CIGS来说尤其重要:在晶格结构中,铟和镓离子可以自由地互相替换,而结构上的不均匀会导致禁带的扰动,从而影响材料的光学反应。含铟多和含镓多的区域都会出现微偏析。一方面,微偏析形成的异质结构对CIGS的性能有重大影响。6另一方面,控制微偏析是制造方面的难题。

CIGS的制造技术包括共溅铜、铟和镓元素,然后对薄膜进行硒化;并从纳米微粒墨水印刷器件。印刷技术可能大幅削减成本,但制造商目前仍在努力将这些方法实现商业化量产。一般墨水采用金属氧化物微粒作为各种元素的来源。将所需的各种成分混合后,涂覆到衬底上,随后进行退火,将这些微粒形成金属薄膜。薄膜的均匀性不仅取决于最初混合材料的一致性,同时还取决于各颗粒从氧化物变成金属的速度。

印刷沉积技术的优势之一是其对柔性衬底进行低成本的卷曲式加工。除了成本优势外,柔性太阳能电池还适用于屋顶材料、墙壁表面以及其它建筑物材料。最成功的薄膜电池供应商之一,美国联合太阳能奥佛公司,专攻这块细分市场。但是,薄膜太阳能电池较大的表面积/体积比使得它们特别容易受到水、空气和其它污染物的侵蚀。硅能在表面会形成一层稳定的氧化物钝化膜,其它材料却会逐渐降低性能。CIGS产商们还在寻找价格不高但却灵活有效的封装方案。

提高CdTe电压

同时,CdTe技术也慢慢成熟,并接近硅基太阳能电池的性能。这种材料已经进入大规模量产,并已应用于几个大型发电厂。不过,不仅在商用模组和最佳电池的效率之间仍存在差距,目前还不清楚CdTe最佳电池是否已经达到了最佳性能。

科罗拉多州的James Sites观察到,CdTe电池的开路电压(Voc)比GaAs电池的开路电压低230mV,但它们的禁带宽度相似。7相反,CiGS的开路电压却只比可比的晶体硅电池低大约30mV。若CdTe电池要实现和CIGS电池相当的性能,则能达到最佳电池效率大于22%,而不是目前实际观察到的16.7%。

Voc部分取决于电池内部的载流子复合和电阻损耗,因此与薄膜质量有关。Sites认为,通过提高薄膜质量来提高Voc需要大幅减少缺陷的数目,因此会提高载流子密度和载流子寿命。基于这种提高可能不可行的假设,Sites领导的小组研究了各种电池结构,发现不需要大幅提高薄膜质量,带背表面反射层的n-i-p结能够实现21%的转换效率。

同时,商用模组的背接触稳定性很差。背接触和吸收层之间的界面作用会引起载流子复合,形成串联电阻。引入一个电子反射层能降低载流子复合对整个电池性能的影响。

商用模组还寻求优化吸收层的厚度。对于商业器件,薄膜厚度和沉积时间密切相关。而时间又对成本有重要影响。一般CdTe器件在沉积CdTe吸收层后,进行CdCl2 处理,使表面适于形成接触。杜伦大学的研究人员发现,当吸收层厚度在3微米左右时,CdTe电池的几大性能参数都达到了峰值,实际上与其它变量如CdS窗口层工艺没什么关系。8这个结论表明,将吸收层厚度降低到2微米以下应该是行不通的,制造商们将需要通过其它优化手段来控制工艺成本。

转换效率和成本决定相对性能

在von Roedem的分析中,他继续评估各种太阳能技术的成本差异,并指出薄膜太阳能技术由于减少了材料成本,拥有约50%的成本优势。自从他的论文发表后,由于产能激增和全球经济下滑,晶体硅的价格迅速下降,至少暂时抹平了大部分成本差异。尽管如此,硅净化和晶体硅生长所需的高能耗和资本支出长期仍存在结构上的劣势。

同时,已有证据表明,由于铟和碲材料的稀缺性,薄膜电池技术可能面临自身的原材料限制。因此,图2考虑了两种情形:von Roedem 50%的薄膜材料成本优势,和更温和的25%的成本优势。

|

表2 未来转换效率和对应的成本预测 | |||||

|

技术 |

最佳电池(2009)2 |

最佳模组 (最佳电池效率的80%) |

未来相对晶体硅的性能参数 |

未来相对成本(50%的薄膜优势) |

未来相对成本(25%的薄膜优势) |

|

C-Si |

25.0 |

20.0 |

1.0 |

1.0 |

1.0 |

|

MC-Si |

20.4 |

16.3 |

0.81 |

1.23 |

1.23 |

|

a-Si/NC-Si 双节 |

11.7 |

9.4 |

0.47 |

1.06 |

1.60 |

|

CIGS |

19.4 |

15.5 |

0.78 |

0.65 |

0.96 |

|

CdTe |

16.7 |

13.4 |

0.67 |

0.75 |

1.12 |

如上表所示,薄膜太阳能电池技术需要实现较大的技术要求和成功控制,才能在太阳能产业失去当前政府的扶持后还能保持竞争优势。薄膜硅太阳能电池面临着尤其令人望而却步的挑战,因为他们的转换效率较低,不得不进入成本竞争。

即使只有25%的成本优势,效率较高的CIGS和CdTe技术仍然颇具竞争优势,特别是它们能够满足建造大规模应用电站要求的话。不过,这些技术也还存在相当大的差距。表2中假设它们已经缩短了技术差距,但实际上只有时间能说明一切。

|

References参考资料 |

|

1. B. von Roedern and H.S. Ullal, "The Role of Polycrystalline Thin-Film PV Technology in Competitive PV Module Markets," 33rd IEEE Photovoltaic Specialists Conf., 2008. 2. M.A. Green et al., "Solar Cell Efficiency Tables (Version 34)," Prog. Photovolt.: Res. Appl., 2009, Vol 17, p. 320. 3. B. von Roedern, manufacturer web sites, 2009. 4. R. Noufi and K. Zweibel, "High-Efficiency CdTe and CIGS Thin-Film Solar Cells: Highlights and Challenges," IEEE 4th World Conf. on Photovoltaic Energy Conversion, 2006, Vol. 1, p. 317. 5. F.C. Krebs, "Fabrication and Processing of Polymer Solar Cells: A Review of Printing and Coating Techniques," Sol. Energy Mater. & Sol. Cells, 2006, Vol. 93, p. 394. 6. B.J. Stanbery, "The Intra-absorber Junction (IAJ) Model for the Device Physics of Copper Indium Selenide-Based Photovoltaics," IEEE Photovoltaic Specialists Conf., 2005, p. 355. 7. J. Sites and J. Pan, "Strategies to Increase CdTe Solar-Cell Voltage," Thin Solid Films, 2007, Vol. 515, p. 6099. 8. M. Al Turkestani, "A Rapid Screening Method for Investigating the Effect of Processing Parameters on CdTe/CdS Solar Cell Performance," Mater. Res. Soc. Symp. Proc., 2009, Vol. 1165, Paper 1165-M05-17. |

/5

/5

文章评论(0条评论)

登录后参与讨论