前段时间由于很忙,也没有继续展开这个话题,继续浅究这个问题。

在HEV上使用的蓄电池主要是镍氢电池和锂电池,由下图和里面的表格大概能看出一些端倪。

镍氢电池反应过程:

锂电池反应过程:

电池都都存在一定的等效内阻,故电流通过时就会产生焦耳热。

充电(放电)过程的不同,电池产热的几个部分中的发热不尽相同。

充电过程

在电池正常充电时,Q1所占比例最大。

在电池充电后期,由于电解液的分解,导致了副反应发生,Q2也占据了很大一部分.

当电池接近充满电,处在过充电状态时,主要发生的是电解液分解,这时Q3占主导地位.

充电过程中,电池内阻的发热几乎是定值,

放电过程

当HEV在启动和加速时,所需要的电流比较大,往往以5到10C的倍率进行放电。折算时,实际电流可达几十安培到上百安培的电流(短时间),电池内阻的发热非常大。

电池的理想工作温度都较低,因此如何面对发热过程就是一个很重要的问题了。

自然对流冷却法不使用任何外部辅助能量直接利用车速形成的自然风对电池的进行散热。

优点:成本低,不需要额外的散热部件的设计。

局限:为了有效冷却,电池的形状或者电池封装的形状需要采用特殊设计或必须采用用特殊材料,以使电池的散热面积较大。为了满足汽车冲击和振动的要求,这其实是一个很困难的妥协过程。

补充:

高温环境下电动车电池只需冷却,而不必对其进行加热。

在寒冷环境中(温度约为一10℃或以下),大多数电池的能量和功率都降得很低,车辆性能严重衰退,这就需要使用加热系统,以确保正常工作。

纯电动汽车,牵引电机散发出来的热以及功率较大的车内电子电器产生的热均可加以利用。

混合动力车来说,发动机必须经过一定的时间延迟能使电池加热到理想工作温度,一般需要给电池加设相应的加热装置。

强迫空气对流冷却法

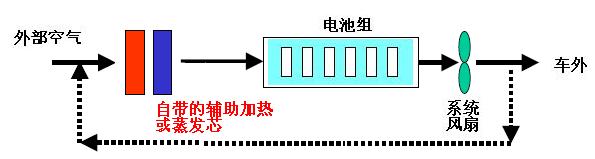

电池模块周围安装局部散热器或风扇,利用辅助的或汽车自带的蒸发器来提供冷风。这是组装在系统内部的、能够在低温情况下提供热源或在高温情况下提供冷源的系统。

优点:对电池的封装设计要求有所降低,电池在车上的位置不受限制,不影响汽车的通过性。

缺点:导致电池能量消耗增加,额外需要对风扇供电。

参考普锐斯的散热系统图:

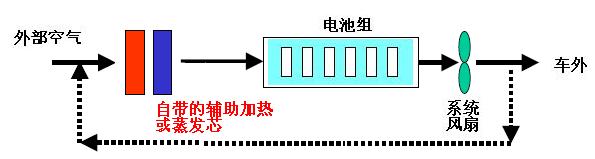

将冷/热空气送入电池封装的方式有两种:连续流和平行流。

连续流是空气从封装的一端流入,从另一端流出,每模块分配到的空气量是相同的。(一般很少采用,找不到设计图)

平行流是相同流速的总气流被分成几股,分别流入每模块,要根据每个模块的尺寸和几何形状来计算空气分配量,如下图。

采用液体介质的传热可在模块间布置管线,或围绕模块布置夹套,或者把模块沉浸在电介质的液体

中,也可把模块直接布置在加热(或冷却)液体中。

如采用传热管、夹套等,传热介质可以采用水、乙二醇甚至制冷剂,粘度比大多数油低,有较高的传热系数。

如把模块沉浸在传热液体中,则该液体必须是电介质,并采用绝缘措施以免发生短路,在模块壁和传热介质之间进行传热的速率取决于液体的热导率、粘度、密度和流动速率等。在相同流速下,大多数直接接触式流体(例如矿物油)传热速率远高于空气。因为后者有比较薄的边界层和较高的导热率。但由于油具有较高的粘度,需要较高的泵送功率,只能采用较低的流速,使其传热系数比空气仅高出1.5到3倍

液体冷却主要有:

被动式液体冷却系统

主动式液冷冷却系统

散热问题在功率转换单元有各自的不同的特点,从整车的考虑,需要注意这是一个整体性的行为。

偶也在慢慢了解。

/5

/5

文章评论(0条评论)

登录后参与讨论