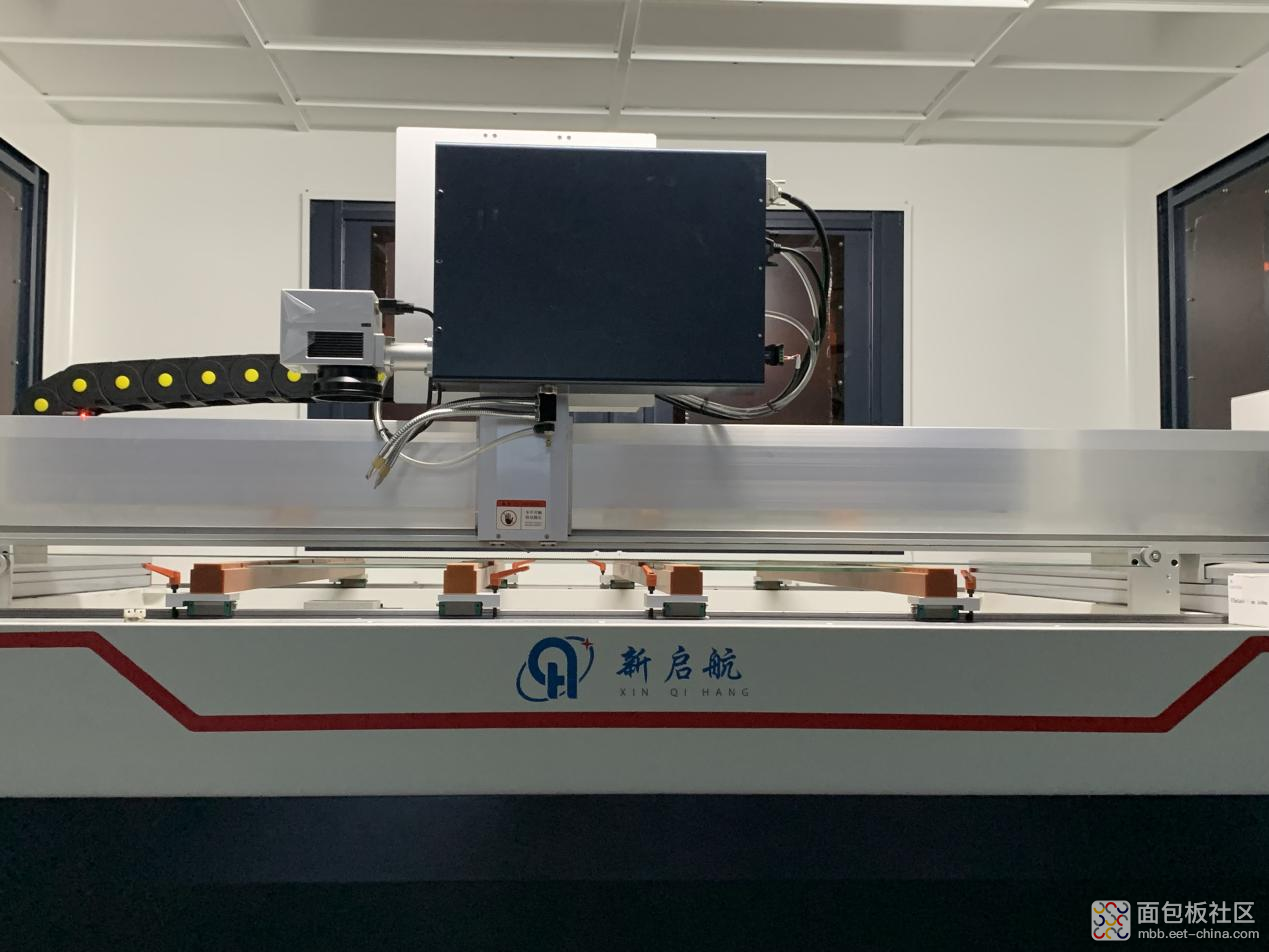

一、引言 在玻璃加工领域,打孔精度对产品质量和性能有着关键影响。激光玻璃打孔工艺与传统水刀打孔工艺在精度表现上差异显著,深入探究激光玻璃打孔工艺精度更高的原因,能为玻璃加工行业选择合适工艺提供重要参考。 二、加工原理决定精度基础 传统水刀打孔依靠高压水流混合磨料冲击玻璃,利用磨料的切削作用去除材料。在这一过程中,水流和磨料的运动轨迹难以精确控制,高压水流在喷射过程中会产生扩散,磨料颗粒的分布也不均匀,导致对玻璃的切削作用存在不确定性,使得打孔精度难以保证 。此外,水刀切割是一种持续的物理切削过程,容易在玻璃表面产生微小的震动和变形,进一步影响孔的尺寸精度和形状精度。 激光玻璃打孔基于高能量密度激光束的热作用。激光束具有极高的方向性和能量集中度,能够精确聚焦到玻璃表面极小的区域。当激光束作用于玻璃时,瞬间将局部材料加热至汽化温度,使材料迅速汽化并形成孔洞 。由于激光能量集中在极小的光斑内,对周边材料的影响极小,从而能够实现高精度的打孔,精确控制孔的位置、尺寸和形状。 三、设备控制精度影响加工精度 传统水刀设备的喷头运动依靠机械传动系统,如丝杆、导轨等。尽管现代机械加工技术不断进步,但机械传动部件在运动过程中仍存在一定的间隙和磨损,这会导致喷头的定位精度下降。而且,水刀设备在加工过程中需要频繁调整喷头的位置和角度,机械部件的累积误差会进一步影响打孔精度 。此外,水刀的压力控制和磨料添加系统也存在一定的精度限制,难以实现非常精确的参数控制。 激光打孔设备采用先进的光学系统和高精度控制系统。光学系统能够将激光束精确聚焦到所需位置,光斑尺寸可以精确控制在微米级别。其控制系统基于计算机数字控制(CNC)技术,能够实时、精确地调整激光的功率、脉冲频率、扫描速度等参数 。通过预设的加工程序,激光设备可以准确地按照设计要求进行打孔,实现亚微米级甚至更高的定位精度和加工精度。 四、外部干扰因素影响精度稳定性 传统水刀打孔过程中,高压水流的冲击力较大,容易使玻璃产生震动和位移。尤其是对于较薄或形状不规则的玻璃,在水刀加工时需要额外的固定装置来防止玻璃移动,但即使如此,仍难以完全消除震动的影响 。此外,水刀设备的工作环境也会对加工精度产生影响,如水温、水压的波动,磨料颗粒大小和硬度的差异等,这些因素都会导致打孔精度的不稳定。 激光玻璃打孔属于非接触式加工,激光束在加工过程中不会对玻璃产生机械力的作用,避免了因机械接触导致的玻璃震动和变形 。同时,激光设备的工作环境相对稳定,激光参数可以通过控制系统精确调节,受外界因素干扰较小,从而保证了打孔精度的稳定性。 一、新启航激光玻璃打孔机 新启航激光玻璃打孔机广泛应用于家电、卫浴、装饰、工艺、光学、建筑光伏等行业玻璃及陶瓷的打孔, 二、应用广泛于玻璃打孔行业 普通玻璃打孔、超白玻璃打孔、K9玻璃打孔,石英玻璃高硼硅玻璃打孔,其他玻璃打孔。 三、产品配置 新启航激光玻璃打孔机采用高性能伺服+精密丝杆+精密导轨闭环控制;采用高功率脉冲激光器,切割玻璃崩边小,速度快;采用高精度振镜,搭配远心镜头,切割稳定,且最大限度的接近无锥度;采用高负压真空机吸附产品,保证定位稳定性;配置自动对位CCD及视觉镜头,可用于对位切割;专业级的切割软件,人性化操作。 四、技术优势 效率倍增、损耗减半、物料节省、水电节能、技能依赖降低。

标签: 玻璃打孔

标签: 玻璃打孔