一、引言

在玻璃加工行业,打孔效率直接影响企业的生产周期与经济效益。传统水刀打孔工艺和激光玻璃打孔工艺作为常用的加工手段,二者的效率对比成为行业关注焦点。探究激光玻璃打孔工艺是否比传统水刀打孔工艺效率更高,对优化玻璃加工生产具有重要意义。

二、工艺原理决定效率基础

传统水刀打孔工艺依靠高压泵将水加压至极高压力,通过特制的喷嘴喷出高速水流,同时混入磨料(如石榴石砂),利用水流和磨料的动能对玻璃进行冲击、切削 ,逐渐将玻璃穿透形成孔洞。在这个过程中,水流和磨料对玻璃的侵蚀是一个渐进的过程,需要持续作用才能完成打孔,效率受到物理切削速度的限制。

而激光玻璃打孔基于激光的高能量密度特性。当高功率激光束聚焦在玻璃表面时,瞬间将玻璃材料加热至汽化温度,使玻璃迅速汽化并形成孔洞。激光能量以光速传播,能够在极短时间内完成能量传递与材料去除,其打孔速度从原理层面就具备显著优势。

三、设备性能差异影响效率表现

传统水刀设备的运动系统在打孔时,需要精确控制喷头的移动轨迹和速度。由于水刀喷头存在一定惯性,频繁启停和转向会消耗大量时间,在进行多孔、复杂图案的打孔作业时,设备的辅助时间明显增加 。并且,水刀设备的压力调节、磨料添加等操作也需要一定时间,进一步降低了整体加工效率。

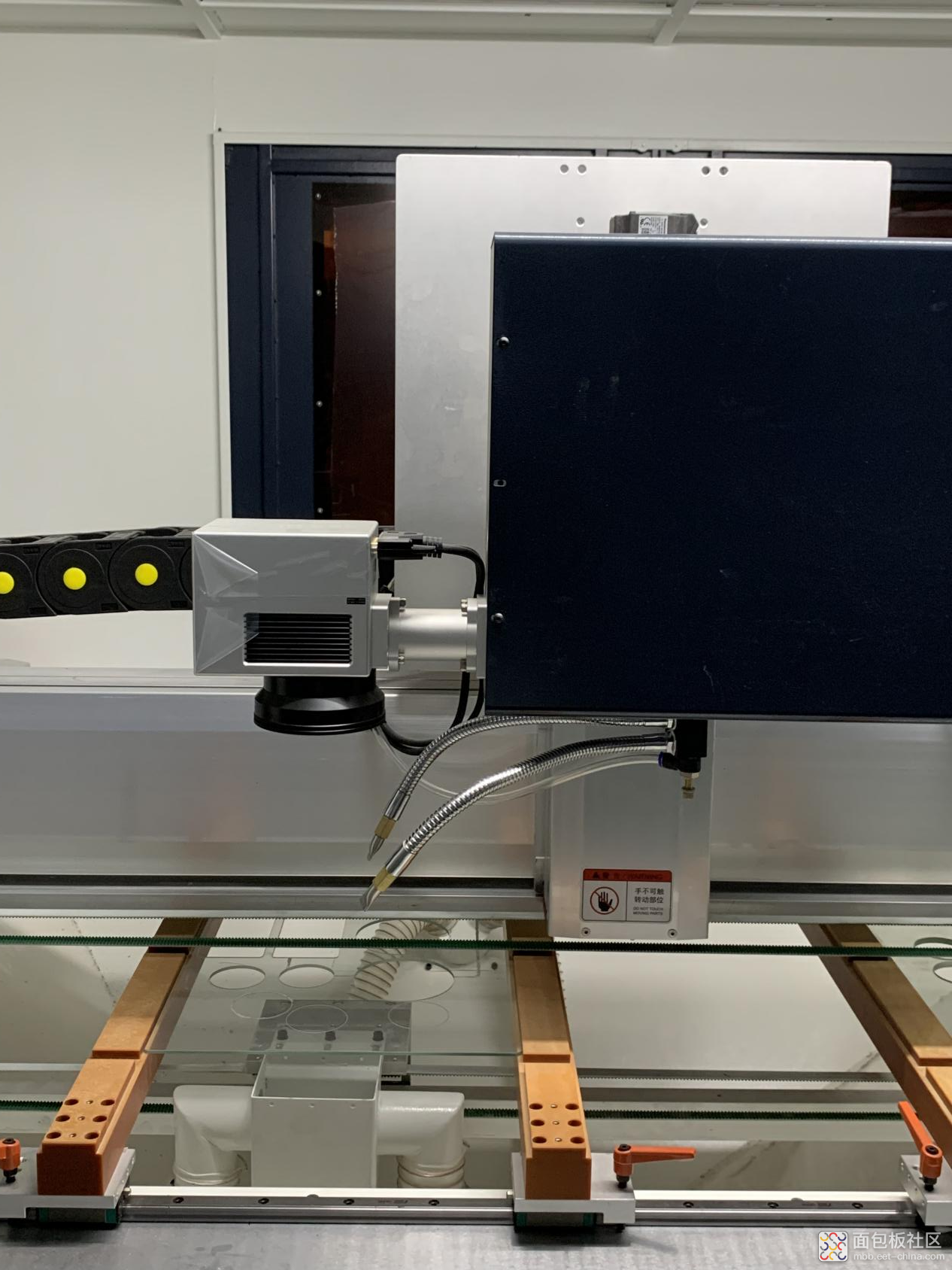

激光打孔设备的激光束通过光学系统控制,能够实现快速的定位和转向。其控制系统可根据预设程序迅速调整激光的参数和运动轨迹,无需像水刀设备那样考虑喷头的物理惯性。在进行批量打孔作业时,激光设备能够快速切换打孔位置,几乎没有额外的辅助时间,极大提升了打孔效率。

四、实际应用案例体现效率差距

在建筑玻璃加工中,如加工大型幕墙玻璃上的安装孔。传统水刀打孔每完成一个直径 10mm、深度 5mm 的孔,平均耗时约 30 秒,而激光玻璃打孔工艺仅需 5 - 8 秒即可完成同样规格的孔加工 。在电子设备显示屏玻璃生产中,需要在玻璃上加工大量直径仅 0.5mm 的微小散热孔,激光打孔设备凭借其高频率、快速加工的特点,能够在短时间内完成成百上千个孔的加工,而水刀设备由于其加工精度和速度的限制,难以满足大规模、高效率的生产需求。

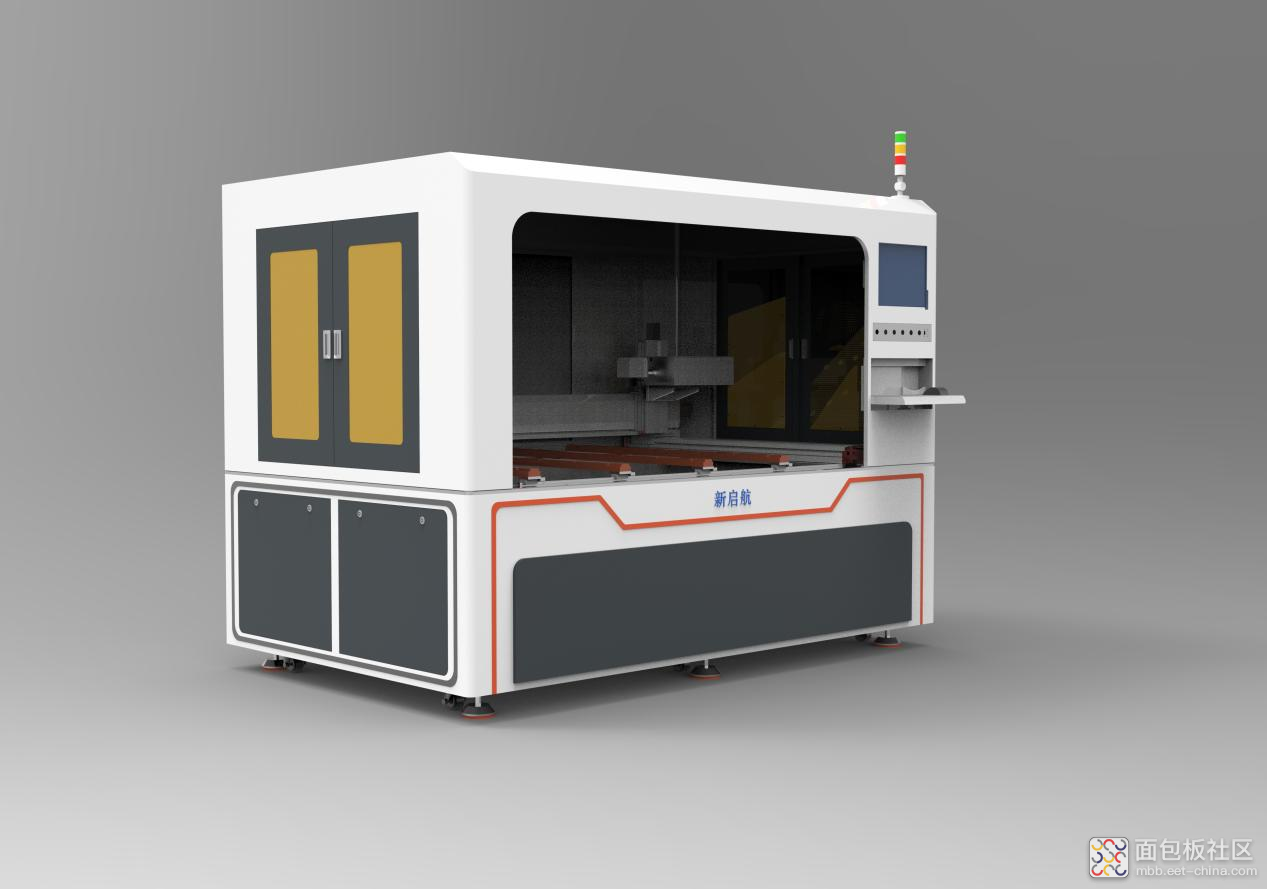

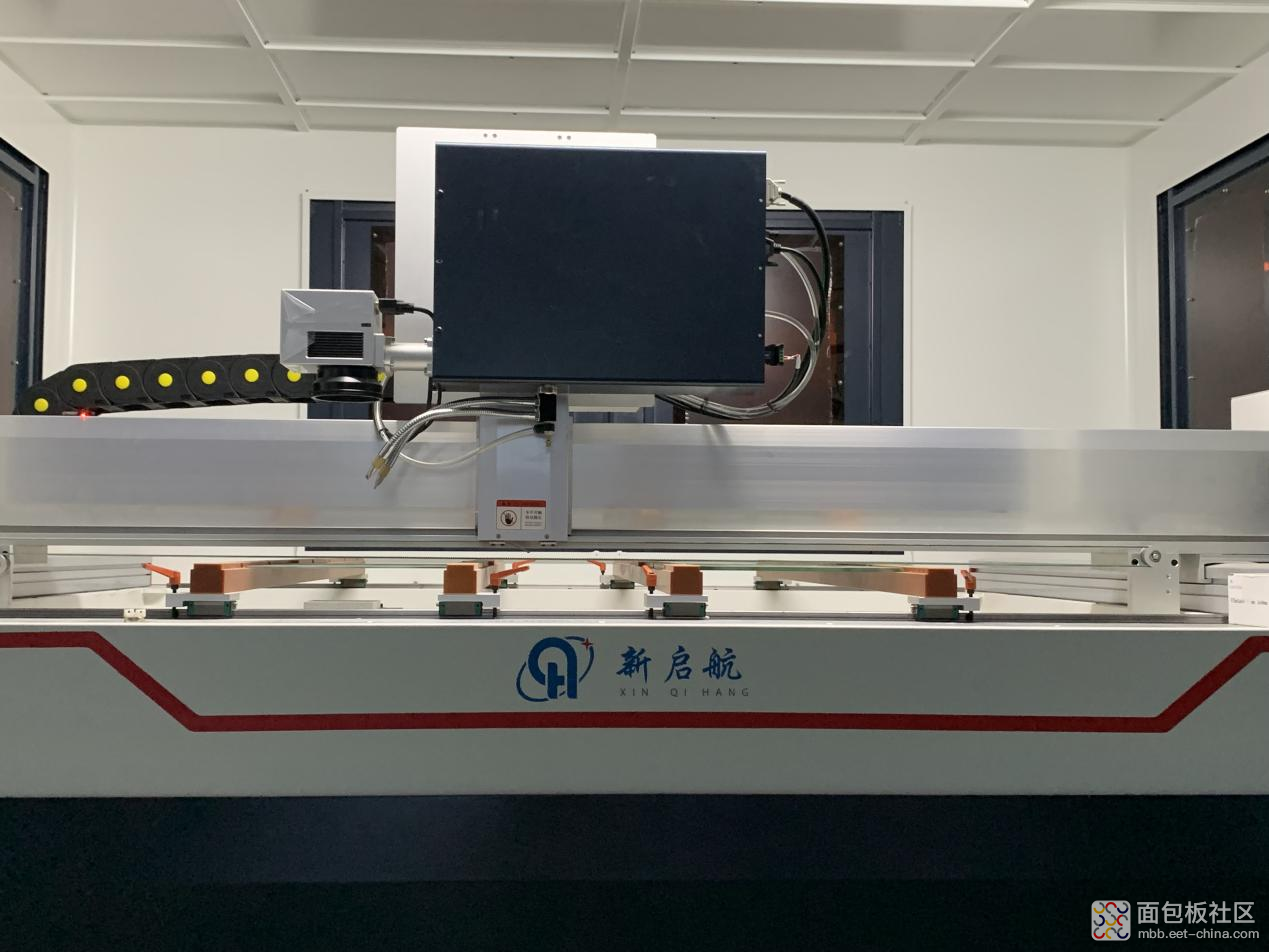

一、新启航激光玻璃打孔机

新启航激光玻璃打孔机广泛应用于家电、卫浴、装饰、工艺、光学、建筑光伏等行业玻璃及陶瓷的打孔,

二、应用广泛于玻璃打孔行业

普通玻璃打孔、超白玻璃打孔、K9玻璃打孔,石英玻璃高硼硅玻璃打孔,其他玻璃打孔。

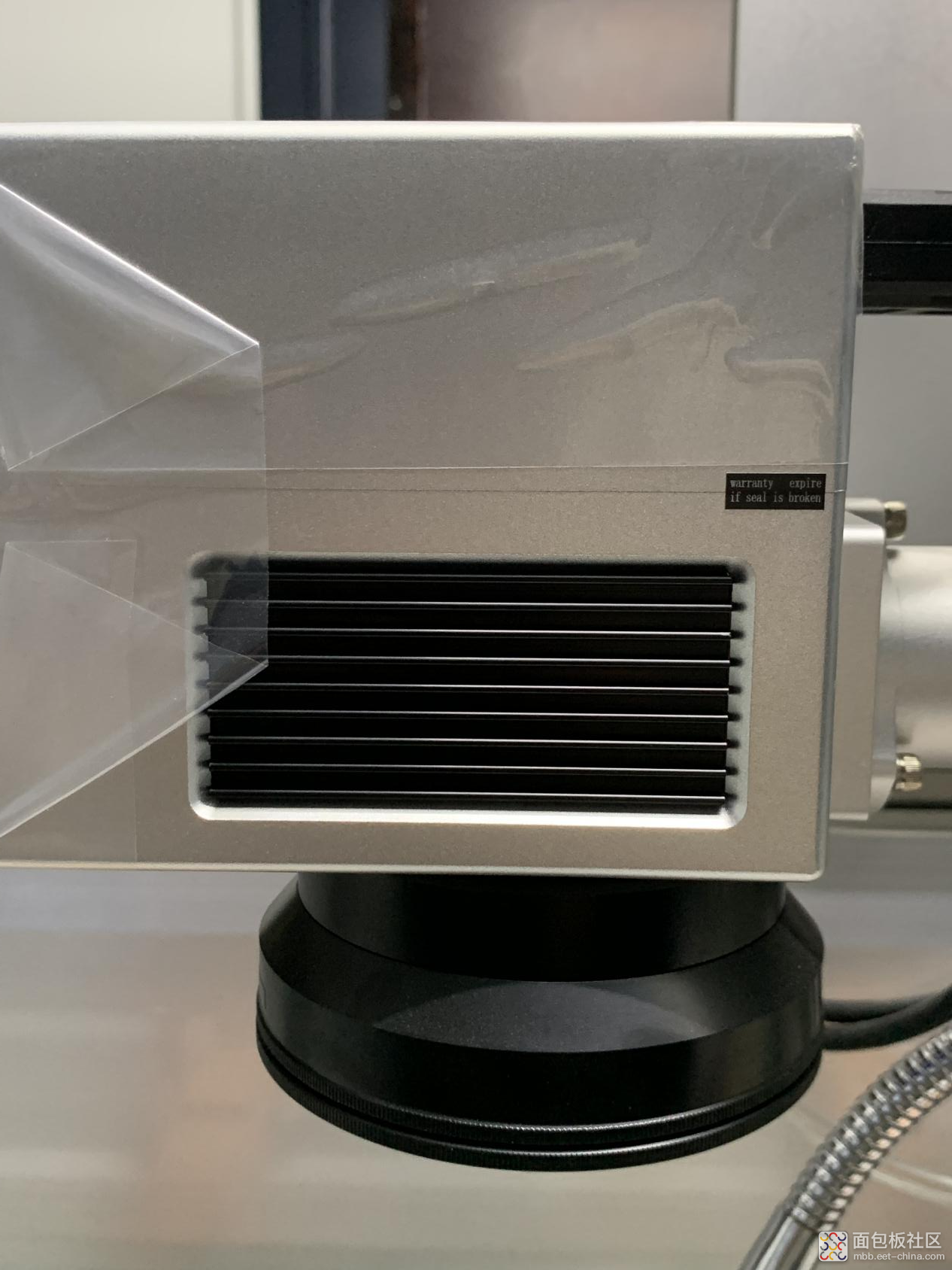

三、产品配置

新启航激光玻璃打孔机采用高性能伺服+精密丝杆+精密导轨闭环控制;采用高功率脉冲激光器,切割玻璃崩边小,速度快;采用高精度振镜,搭配远心镜头,切割稳定,且最大限度的接近无锥度;采用高负压真空机吸附产品,保证定位稳定性;配置自动对位CCD及视觉镜头,可用于对位切割;专业级的切割软件,人性化操作。

四、技术优势

效率倍增、损耗减半、物料节省、水电节能、技能依赖降低。

/4

/4

文章评论(0条评论)

登录后参与讨论