随着全球对光伏、风电等可再生能源需求的持续增长,在全球能源转型的浪潮中,储能技术凭借着可平衡能源供需、提高能源利用效率等优势,已成为实现 “双碳” 目标的核心支撑。据国家能源局公布数据显示,截至2024年底,我国新型储能装机规模突破7000万千瓦,约为“十三五”末的20倍,比2023年底增长超过130%,市场前景持续向好。 目前,储能系统正朝着高电压(1500V+)与长寿命(≥10 年)等方向稳步演进,然而,愈发高压化、复杂化的储能系统亦面临着严峻的安全挑战。例如,储能电池组与控制电路的直接连接可能导致高压串扰,威胁设备安全与人身健康;复杂电磁环境下,信号失真或误码率升高影响储能系统控制精度。 而数字隔离器,作为一种需要通过多种安全标准的电子元器件,是各种高压电气系统中不可或缺的安全保障。在储能系统中,数字隔离器主要通过电气隔离的方式消除高、低压系统之间的干扰因素,并可为串口通信提供无电气连接的数据传输环境,是能源管理的“安全桥梁”。 数字隔离器,为储能系统“保驾护航” 以市场主流的电容耦合数字隔离器为例,在其芯片内部,输入信号被转换为高频的脉冲信号,这些脉冲信号通过电容的电场耦合作用,跨越隔离屏障传输到输出端。在输出端,再将接收到的脉冲信号还原为原始的数字信号,从而实现了信号在不同电位的电路之间的安全传输,同时为两侧电路提供稳定的电气隔离环境,可避免各种潜在的电气问题。 储能系统主要由电池组、电池管理系统(BMS)、能量管理系统(EMS)、储能变流器(PCS)以及其他电气设备构成。电池组是储能系统最主要的构成部分;电池管理系统(BMS)主要负责电池的监测、评估、保护以及均衡等;能量管理系统(EMS)负责数据采集、网络监控和能量调度等;储能变流器(PCS)可以控制储能电池组的充电和放电过程,进行交直流的变换。 储能系统结构简示图 · 电池管理系统(BMS)中, 数字隔离器主要用于在采集电池组状态信息时,隔绝环境中所存在的电磁干扰和电气噪声,避免测量信号失真现象的发生,使BMS能实时准确地掌握电池状态;同时,在电池组的充电放电过程中,数字隔离器主要用于隔离高压的电池回路和低压的控制电路,防止高压对控制电路造成损坏,造成安全隐患;此外,在BMS执行故障诊断任务时,数字隔离器可以在故障处理过程中,防止故障扩散到其他电路部分,同时确保诊断信号能够准确传输给 BMS 的处理器,以便快速定位和解决故障。 · 能量管理系统(EMS)中, 在向 BMS、PCS 等节点传输充放电功率调节、工作模式切换等控制指令时,数字隔离器主要用于确保这些指令在传输过程中不被干扰或失真,使执行设备能准确按照 EMS 的要求进行操作;同时,在与电力监控系统进行通信时,数字隔离器能够有效地隔离通信线路上的共模干扰和浪涌电压,保护通信设备免受损坏,确保通信的顺畅和稳定。 · 储能变流器(PCS)中, 数字隔离器主要用于对控制电路与功率电路进行有效的电气隔离,防止功率电路中的高电压、大电流脉冲干扰控制信号,确保控制电路的稳定运行;同时,数字隔离器还可以对控制信号进行整形和滤波,提高信号的质量和抗干扰能力,从而实现电力转换系统的精确控制和高效运行。 数字隔离器,为储能系统“提质增效” 以数字隔离器在电池管理系统(BMS)中的应用方案为例,其不仅可为高低压回路提供高达5 kVrms 的隔离电压,还可防止数据总线或其他电路上的噪声电流进入本地接地或者干扰及损坏敏感电路。同时,数字隔离器还能够以较低的功耗实现高电磁抗扰度和低辐射。 数字隔离器在电池管理系统中的应用简示图 如上图所示,华普微自主研发的CMT812x、CMT804x等基础数字隔离器可用于隔离高压电路和低压电路,有效保护储能系统的核心部件(如电池组、MCU等),提高整体系统的安全性。 CMT1042、CMT83085/6等隔离接口芯片可用于确保储能系统内部各个组件之间(如BMS、PCS和电力监控系统)的信息交换能力、指令传输能力,避免数据在传输过程中受到干扰。 此外,还有CMT1300、CMT1311等隔离运放芯片可用于监测获取储能系统中电池组件电压、电流与温度等状态信息,从而实现储能系统能量的高效管理,延长设备使用寿命并提升运行效率。 CMT8602x、CMT8603x等隔离驱动芯片可用于驱动储能系统中的核心器件-变流器(PCS),进而控制储能系统的充电和放电过程,实现交直流的双向变换。 展望未来,在全球能源转型的大背景下,储能行业作为实现清洁能源高效利用和稳定供应的关键领域,其市场规模将持续扩大 。而数字隔离器作为保障储能系统安全与稳定运行的关键元件,随着技术的不断创新、市场需求的持续增长以及国产化替代进程的加速,其将在储能系统中发挥更加重要的作用,为构建清洁低碳、安全高效的新型能源体系做出更大的贡献。

标签: 储能变流器

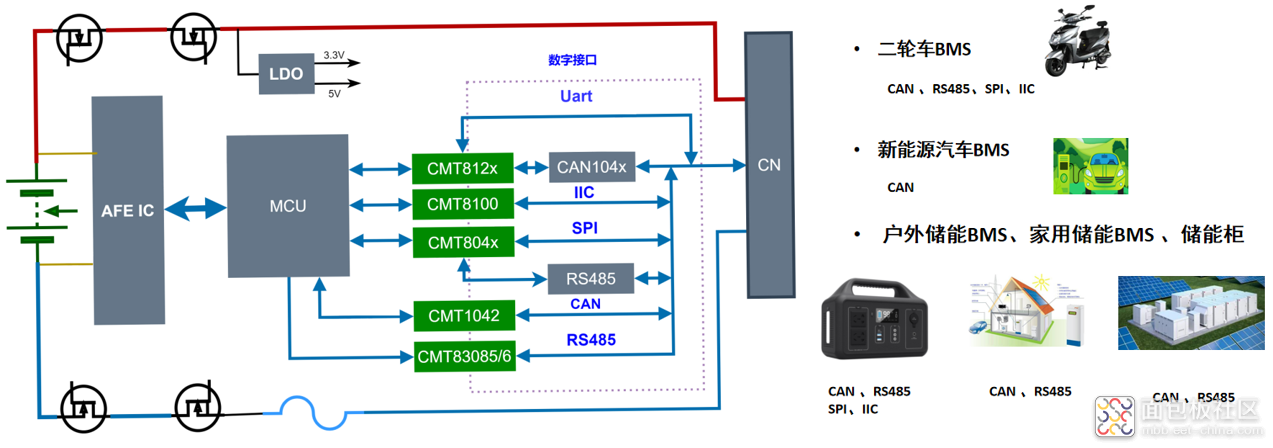

标签: 储能变流器