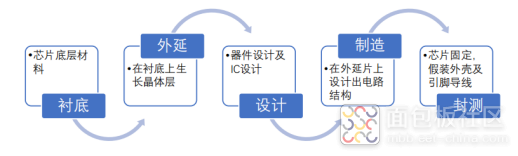

碳化硅作为第三代半导体材料,主要用于功率器件芯片以及射频芯片器件的制造。产业链架构与常规半导体产业链颇为相似,均涵盖衬底制备、外延层生长、芯片设计、芯片制造以及封装测试五大核心环节。 01 碳化硅衬底加工是降本增效重要环节 SiC产业链70%价值量集中在衬底和外延环节。碳化硅衬底、外延成本分别占整个器件的47%、23%,合计约70%,后道的器件设计、制造、封测环节仅占30%。碳化硅衬底的晶圆加工过程主要分为切片、研磨、抛光和清洗。作为晶圆加工的第一道工序,切片质量对加工损伤及最终晶圆的质量具有至关重要的影响。因此,碳化硅衬底加工不仅是提升产品质量的关键,更是实现降本增效的重要环节。 02 碳化硅衬底切割技术 碳化硅衬底切割技术是将SiC晶锭按特定方向精准切割成晶体薄片的过程,旨在获得翘曲度小、厚度均匀的晶片。切割方式的选择与切割质量的把控,对晶片的厚度、表面粗糙度、尺寸精度、材料耗损度以及生产成本等多个方面均产生显著影响。目前碳化硅晶锭切割工艺主要包括砂浆线切割、金刚石线切割和激光切割。 在国内市场,砂浆线切割技术虽广泛应用,但因其损耗大、效率低、污染严重,正逐步被金刚线切割或激光切割技术取代。砂浆线切割技术虽然可加工较薄晶圆(切片厚度<0.3mm),切缝窄且切割厚度均匀,材料损耗相对较小,但该技术存在切割速度低、磨粒利用率低、砂浆液难回收且污染环境的问题。此外,游离磨粒对钢线的磨削作用会导致晶片厚度不均匀,降低线锯使用寿命。 金刚石线切割技术通过将金刚石磨粒牢固地固结在切割线上,利用高速往返运动实现高效切割。其加工效率远超砂浆线切割数倍,但伴随着切口较大、表面粗糙度较高的问题,材料损失可高达46%,切缝宽度通常超过200μm。由于金刚砂与碳化硅(SiC)的硬度相近(莫氏硬度达9.5级,仅次于钻石),使得反复低速磨削过程既耗时又费力,且刀具磨损频繁。例如,切割一片100mm(4英寸)的SiC晶片就需耗时6~8小时,且容易产生碎片。 在降本增效的推动下,对碳化硅(SiC)晶锭的切割要求切出更多、更薄的衬底,同时随着晶圆尺寸向8英寸量产及未来12英寸的发展,切割工艺面临更严格的挑战。激光切割通过高能激光束照射工件,使局部熔融气化,实现非接触、无机械应力损伤的灵活加工,且无刀具损耗、水污染,设备维护成本低。以20毫米SiC晶锭为例,传统线锯可生产30片350微米的晶圆,而激光切片技术则可生产50多片,且由于晶圆几何特性更优,单片厚度可减至200微米,从而使单个晶锭的晶圆产量增至80多片。日本DISCO公司的KABRA激光切割技术,在加工6英寸、20毫米厚的碳化硅晶锭时,生产率提高了四倍。随着技术进步和SiC衬底尺寸增大,激光切割技术正有望逐步取代传统的金刚线切割和砂浆线切割。 03 碳化硅 激光切割 激光切割按照切割方式又可以分为水导激光切割、激光剥离、激光冷切割。 水导激光切割技术 (LaserMicroJet, LMJ),又称激光微射流技术,由瑞士Synova公司开发,利用高压水柱引导激光进行精确切割。该技术在大尺寸碳化硅晶圆切割上仍存技术瓶颈,但6寸以内已无问题。其优势在于切割质量高,端面粗糙度普遍小于Ra<1μm,且切割速度快,薄晶圆切割速度可达200mm/s。国内哈工大、长春理工等高校正积极研发,目前可实现产业化的喷嘴为80μm。水导激光精度高(公差为+/-3µm),可切割任意形状,且适用于厚材料切割。 激光剥离: 激光剥离技术是一种高效的碳化硅晶片切割方法,它通过将激光垂直照射并聚焦到晶锭内部特定深度,使表面层发生改性,从而轻松从晶锭上剥离出晶片。与传统的线切割技术相比,激光剥离技术将切割时间大幅缩短至仅需17分钟,同时显著降低材料损失率,从根本上避免了锯口损失,使得晶片产出能提高44%,特别适用于大尺寸晶圆的切割。此外,该技术还省去了晶片研磨环节,有效节省了时间、设备和人力成本。 激光冷切割: 激光冷切割技术通过激光照射碳化硅晶锭形成剥落层,并利用聚合物冷却步骤将微裂纹处理为主裂纹,实现晶圆的无损分离。该技术具有显著优势:每片晶圆总切口损失小于100μm,SiC晶圆良率提高90%,原材料损耗大幅减少,产能提高近2倍,成本降低20%~30%。飞凌收购的Siltectra公司掌握的此技术,实现了半导体级20~200μm厚度的无损切割,英飞凌应用后单个晶锭芯片产量翻倍,良率提升至90%,成本显著降低。 此文来源未来产链,部分数据来源于网络资料。文章不用于商业目的,仅供行业人士交流,引用请注明出处。

标签: 射频芯片

标签: 射频芯片