传统燃油车和电动汽车的本质区别是动力源。

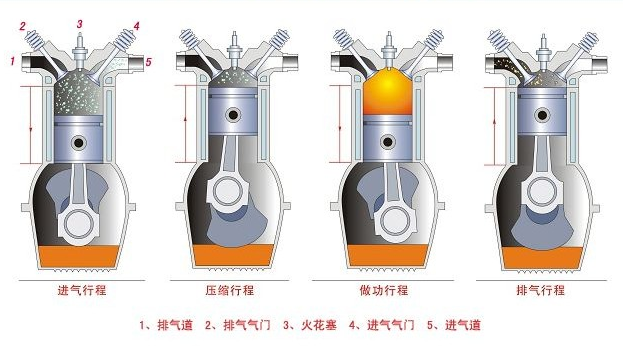

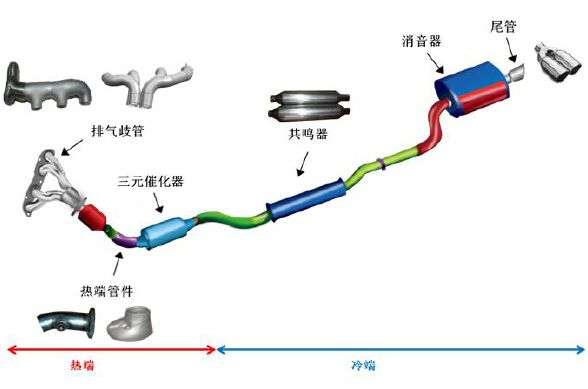

传统燃油车依靠燃油与空气混合燃烧产生的动能作为动力源。汽油发动机的理论燃烧温度为1200℃,在发动机内部运行中就会保持在一个极高的温度,原理可见于图1。此外,排气系统的排气歧管、三元催化器等位置也是热源,可见于图2。有了热源,如果再来点易燃物,那就会出现燃烧这种复杂的氧化还原反应。

所以呢,传统燃油车预防自燃的主要逻辑是:避免热源与易燃物的接触,减少悲剧发生。

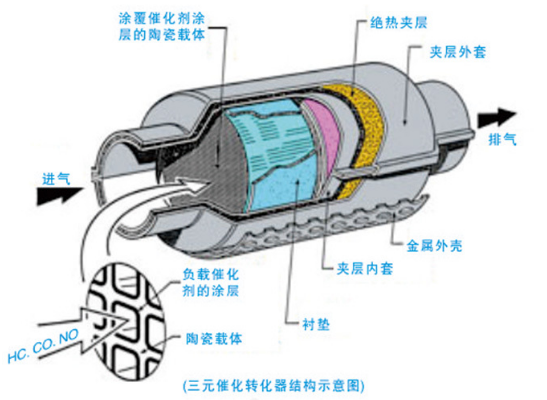

从产品设计角度上将,发动机有一套冷却系统,排气系统也有相应的隔热措施(参考三元催化转化器结构示意图),通常情况下车主不用担心。

很简单吧,好了,再说说电动汽车。

电动汽车是使用电池包的电能做为动力源,电机再将电能转化为机械能驱动车辆行驶。可以看到,电动汽车的正常行驶过程,是不会产生明火的。

近期的新闻呢,多数是因为电池短路起火导致。为什么电池好端端的,会短路起火呢?

下面,我们将从三个角度来阐述一下,预防电动汽车自燃的逻辑。

既然我们是一个汽车品牌的机构号,那么工程这部分会说的多一些,请大家耐心看。

排除外部因素,如碰撞、浸水、明火烧灼等原因,单从从电池包内部分析可能原因主要有:

电气系统出现短路、电芯质量问题(例如毛刺刺穿隔膜导致短路)、电芯过充、电芯过放。

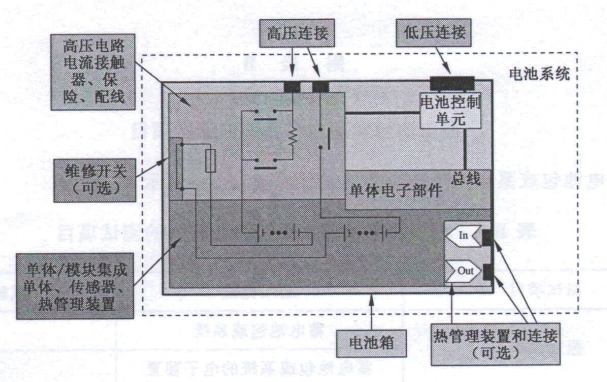

下面我们从电池包结构设计和电池管理系统两方面来看看,在研发阶段应该如何预防自燃的风险。

首先,是电芯化学材料体系的选择,通常来说,磷酸铁锂和钛酸锂安全系数相对来说比较高,三元、锰酸锂、钴酸锂体系次之,动力电池圆柱电芯的主流是磷酸铁锂或钛酸锂电芯。

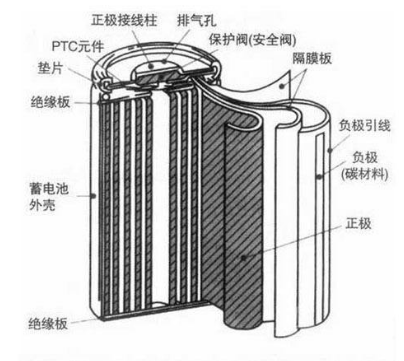

从结构组成来看,对电芯保护设计作用的几个关键部件是:

保护阀(安全阀),因为锂离子电池的正常充放电是不产生气体的,若出现气体,则是内部物质发生了分解或存在一些不应该存在的物质(如水)与电池内部材料发生了反应,一旦出现这种情况,电池将会完全失效。

所以,保护阀(安全阀)存在的意义便是,当电池内部压力增大时,直接将安全阀结构破坏掉,正极极耳与上盖之间的连接断开,电池断路,内部气体泄出,电池失效。

PTC元件,主要为了防止内部温度过高引发物质分解,引发安全性问题。

隔膜,耐高温的隔膜可以提高隔膜收缩的温度,从而提高触发电芯热失控的温度。

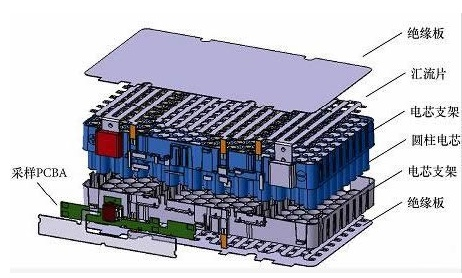

模组的设计:

模组一词,来源于英文“module”,也叫模块,组件等。其实就是把一堆电芯安全的组合在一起搜构成的模块。

模组的安全设计通常是基于阻断热传递来考虑的。

比如,在电芯中间添加隔热垫。采样线方面若采用FPCB或PCB设计的采样电路会在电路间添加熔断器,电芯与汇流片会直接用铝丝来连接做熔断器使用。

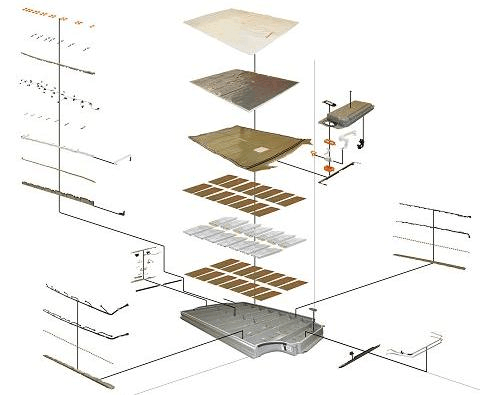

整包Pack设计:

对于整包Pack来说,模组装配的时候,其上下表面都会粘附一层绝缘板(一般采用云母片)。同时,电气上的安全普遍采用主回路熔断设计。

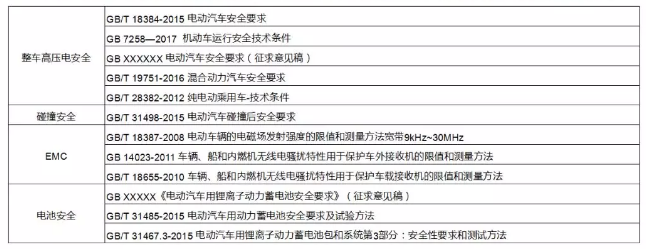

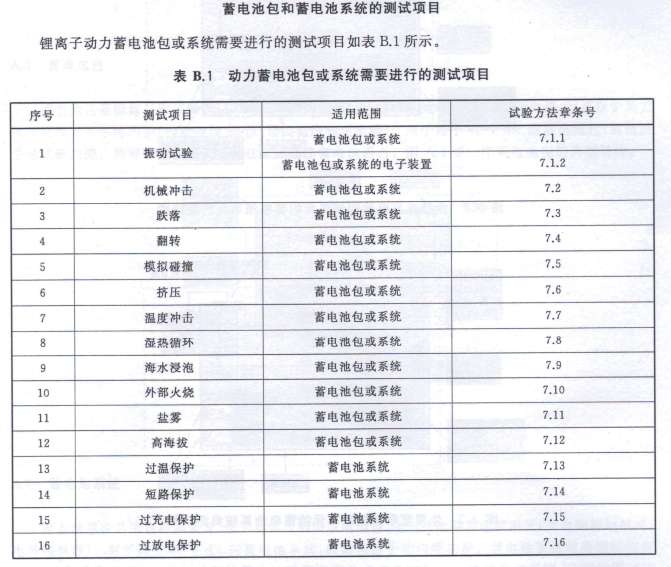

此外,国家标准对于电池安全有严格的要求,可参考如下图7所示。

其中,GB/T31485-2015主要考核动力电池单体和模组的安全指标,围绕化学能的防护,给出了一系列滥用情况以及极端情况下的安全要求和检验规范。

GB/T31467侧重于电池包或电池系统级的检验规范。

GB/T31467.3-2015主要针对安全要求和测试方法做了明确的规定,再结合GB/T31485-2015,构成了从电池单体、模组、到动力电池包和动力电池系统的完整的化学能防护规范。

举个例子:

《GB_T 31467.3-2015 电动汽车用锂离子动力蓄电池包和系统 第3部分:安全性要求与测试方法》要求的测试项目如图8。

当然啦,对自己比较有要求的企业(不要脸的提一下自己),一般都会有更严格的企业标准来检测产品的安全性。

软件层面上的预防:需要BMS(电池管理系统)来保驾护航,主要包括:

第一,防止过充过放;

第二,实时监控高压系统的绝缘状态;

第三,实时监控电芯温度、电压等状态。

当然极个别BMS失效情况下,会通过其他ECU来参与安全保护,比如通过VCU(整车控制器)来控制紧急断电。

以上,是在电池包的开发设计过程中,应当遵守的一些法规或者设计要求。车辆在研发过程中所做的许多测试工作,说到底都是为了是产品能正常的运转,预防各种意外或灾害的发生。

除了以上常见的“按照法规和要求来设计”的普通思路,从工程师的角度,还有很多其他的方法来预防灾害的发生。

最基本的,例如,增加电池包的热管理功能,做好DFMEA设计,加大可靠性路试,整车试验/系统试验/零部件试验等等一系列的研发流程,来保证灾害的发生。

看到这里,可以说是企业在车辆研发过程中该做的,该测试的,都做了。

但我们还是经常会听到这样那样的负面新闻,为什么呢?因为在工业领域,永远存在这样一个定理。

只要最终是量产的产品,那产品合格率永远都不可能是100%(哪怕是99.9999%,也总是会出现那么一两个不合格品),总是有个别存在潜在风险的车辆还是会流到市场上。

这也就是很多人买车的时候会遇到的怪现象:

别人买这车就是这好那好,我买了就是不停的修…(不过不用过分担心这种问题,如果确实你买到了那一台概率0.0001%以下可能发生故障的汽车,放心,对自己有要求的企业会给你100%的态度来解决这个“不合格品”)

所以,这0.0001%以下不合格的概率,是没有办法预防的。只能努力去降低这个不合格的概率。比如说,选更好的供应商,做更充分的测试等手段,都可以有效的降低这个不合格率。

如果车辆都流出去了,在大街上跑着了,那怎么办预防呢?

是时候出绝招了--车联网数据监控。都快5G时代了,怎么能少了车联网功能呢。

第三次工业革命之后,人类进入信息时代,直到今天移动互联网的蓬勃发展,使得车联网在汽车行业也发挥着越来越重要的作用。

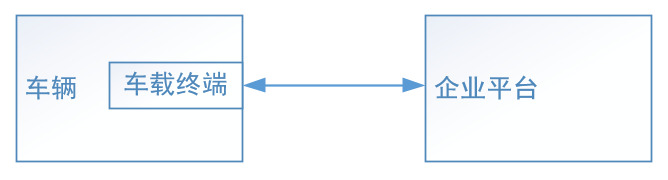

车辆通过车载终端,与企业平台进行数据传输交互,原理如图9。通过这个技术,企业平台就可以监控到每辆车的电池系统的状态和参数。

通过实时监控电池系统的状态和参数,如果出现重大安全相关的故障时,企业的售后部门便主动地做出紧急的故障响应,安排足够的人手参与紧急任务,第一要务是保证车主的安全,再对车辆进行故障修复。

同时,可通过电池的历史数据,做预诊断算法,预测电池是否存在风险,对于风险车辆呢,及时告知车主到店检修,未雨绸缪。

而且,5G时代的到来,可以使真正的“实时监控”成为可能。因为目前来看,要做到“实时监控”,还存在一定的延时。

那么,有了车联网实时监控功能,车辆就能高枕无忧躲避安全风险了吗?

NO,不可能的,依然会存在一定的风险。最简单的例子,车辆在高压下电,锁车以后,车上控制器休眠的状态下,车联网功能会有一定程度的丧失,此时的监控能力就会下降。发生风险的时候,可以预防的可能性就会降低。

那么,有没有好的方法,让车辆长时间在线受控预防风险呢?当然有,不过,要增加的成本就会更高了。甚至反而增加了风险。

举辆个例子:

在车辆锁车后,可以采取延时断开高压的策略,来延长车辆控制器的在线时间进行对车辆状态进行监控。但是同样存在的风险是,电池仍然处于活跃状态,相对断电状态更加活跃,在无人看管的情况下,反而增加了风险。

或者,可以采用成本很高的太阳能薄膜供电,延长BMS和车联网的监控时间,但是,一来成本高昂,消费者是不是愿意买单,二来研发周期过长,投入的成本和产出很难平衡。再退一步讲,阴暗的地下车库咋整?(捂脸)

所以,其实真的很少有那种一点风险都没有的方案,只是在研发过程中,需要更好的去平衡和取舍,达到最安全又最好用的一个平衡点而已。

尽可能的与时俱进,采用更加先进的管理办法和监控方法,也是预防电动汽车自燃的有效手段。

之前说过汽油车的动力系统发热厉害,所以,秋名山上的老司机,开车离车前,都会检查油箱情况;而且不会把车停在落叶干草多的地方旁边;是不是瞬间懂了?

那么电动的车主平时用车的时候,需要注意哪些东西呢?除了定时的维修保养、不放一些易燃物在车上、停放在安全停车区域等。

针对电池的使用有如下建议:

说一千道一万,厂家无论是做研发,生产,售后,最终体现出来的是交到客户手上的产品。请相信,厂家和客户,都希望产品能够可靠稳定的运行下去。

从研发的良心角度来说,研发制造的东西,必须要做到谨慎又谨慎,仔细再仔细,因为汽车这个产品,是涉及到生命安全的,敬畏之心很重要。

以上。 /5

/5

文章评论(0条评论)

登录后参与讨论