引言

干法刻蚀是用于制造砷化镓异质结构量子点和光电子器件自上向下工艺中的关键技术。当器件尺寸不断减小时,表面状况对量子效应器件的性能变得至关重要,即表面损伤会大幅降低少数载流子寿命和量子效率,因此,抑制干法蚀刻工艺的有害影响是非常重要的。

广泛应用于微纳米加工的等离子体干法刻蚀技术,由于具有紫外(UV)光子照射和高能带电粒子轰击,会诱发刻蚀缺陷。蚀刻缺陷会显著恶化所制造器件的电学和光学特性。英思特利用中性束刻蚀(NBE)技术,发展了一种有望制备纳米级铝镓砷异质结构的干法刻蚀工艺,该工艺可以产生原子级的光滑蚀刻表面和垂直蚀刻轮廓。

实验与讨论

我们通过质量流量控制器将反应气体注入电感耦合等离子体(ICP)室。为了消除柱状物形成的问题并保持蚀刻的粗糙度为原子级光滑,我们使用了氯(Cl2)/氩(ar)混合气体中性束。在砷化镓衬底上生长的(100)砷化镓晶片和2个微米厚的Al0.3Ga0.7As膜分别用于砷化镓和Al0.3Ga0.7As蚀刻试验。用扫描电子显微镜(SEM)观察腐蚀轮廓,用原子力显微镜(AFM)测量腐蚀表面粗糙度。

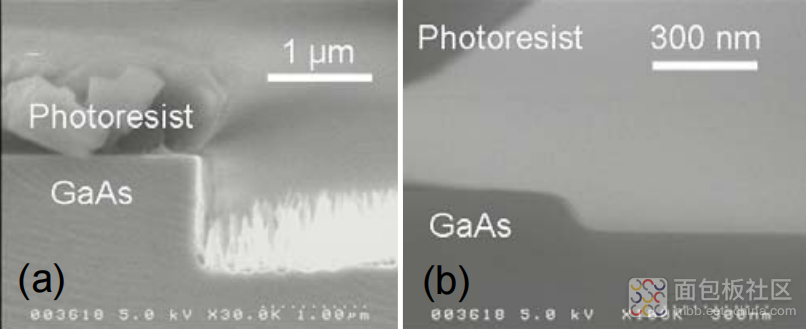

图1(a)和(b)分别显示了纯Cl2气体和Ar/(Cl2+Ar)气体混合比例为78%的(100)砷化镓蚀刻表面的SEM图像。当使用纯Cl2时,在砷化镓表面上观察到严重的柱形成问题。相反,在Ar/(Cl2+Ar)气体混合比为78%的情况下,柱的形成被完全消除,并且蚀刻表面是原子级光滑的。当Ar/(Cl2+Ar)气体混合比大于60%时,砷化镓的均方根刻蚀表面粗糙度小于1 nm。然而,Al0.3Ga0.7As的蚀刻粗糙度仍然大于1nm,直到Ar/(Cl2+Ar)气体混合比大于78%。英思特研究发现,当使用78%的Ar/(Cl2+Ar)气体混合时,砷化镓和Al0.3Ga0.7As的RMS蚀刻表面粗糙度约为0.6 nm。

图1:混合气体中性束砷化镓蚀刻结果的扫描电镜图像

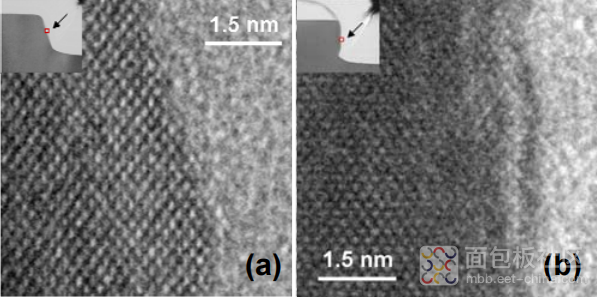

为了证明中性光束蚀刻(NBE)是无缺陷的干法蚀刻工艺,英思特使用高分辨传递电子显微镜比较了由中性光束蚀刻(NBE)和反应离子刻蚀(RIE)制备的蚀刻的砷化镓衬底的晶体缺陷。采用NBE的最佳刻蚀条件,Ar/(Cl2+Ar)气体混合比为78%。使用与NBE相同的蚀刻条件的ICP RIE系统,NBE和RIE的蚀刻深度分别约为170纳米和180纳米。对于被NBE腐蚀的砷化镓晶格的侧壁(图2a),在腐蚀表面附近没有明显的腐蚀缺陷。相反,通过RIE蚀刻的侧壁的表面具有大约2-4nm厚的清晰的晶体缺陷(图2b)。

图2:由(a)NBE和(b)RIE蚀刻的砷化镓侧壁表面的高分辨传递电子显微镜图像

结论

英思特发展了一种有前途的干法刻蚀工艺来制备纳米尺度的砷化镓/铝镓酸盐异质结构,该工艺具有无缺陷、原子级光滑的刻蚀表面粗糙度、砷化镓/铝镓酸盐的刻蚀选择性接近1以及垂直刻蚀轮廓等优点。

/5

/5

文章评论(0条评论)

登录后参与讨论