JIT 起源于 20 世纪 70 年代爆发的全球石油危机和由此引发的自然资源短缺,这对仰赖进口原物料发展经济的日本冲击最大。当时日本的生产企业为了增强竞争力、提高产品利润,在原物料成本难以降低的情况下,只能从生产和流通过程中寻找利润源,降低库存、库存和运输等方面的生产性费用。根据这种思想,日本丰田汽车公司创立的一种具有特色的现代化生产方式,即 JIT,并由此取得了意想不到的成果。由于它不断地用于汽车生产,随后被越来越多的许多行业和企业所采用,为日本经济的发展和崛起做出了重要贡献。事实上,JIT 方式作为一种促使追求生产过程合理性、高效率和灵活性的生产管理技术,其基本思想和原理对中国企业的生产方式和管理方法的现代化具有重要的借鉴意义和参考价值,它也成为了精益管理的其中一个重要组成部分。

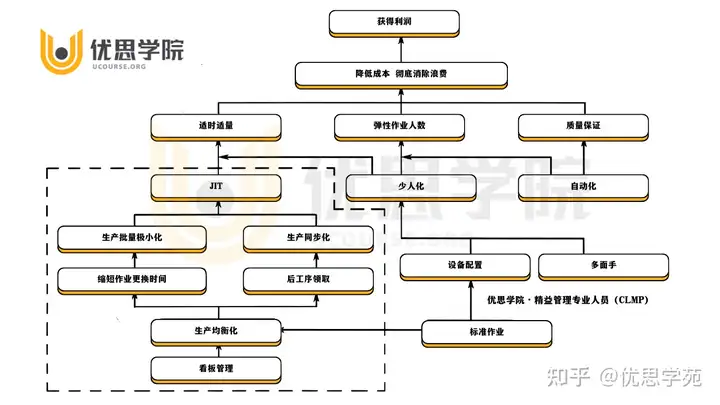

JIT 生产方式的目的是降低成本,在此基础上实现现代的经营目的,获取最大利润。在精益时代,降低成本主要是依靠管理—重点在生产环节,但是在多变的生产的情况下—方法就行不通了。因此,JIT 方式即强调“彻底消除浪费,快速适应需求变化”,而且将重点放在消除一切不能增加价值的过程;其中就要把生产组织得非常有弹性。因为在实际的操作过程中,JIT 管理主要针对精细生产、弹性配置作业人数以及作业内容的多样性等方面。

JIT 的基本原理是以需定供,遵时适量生产。即“只能生产能够卖得出去的产品”,或“只在市场需要的时候生产市场需要的产品”。供方要根据需方的要求,按照需方需求的品种、规格、品质、数量、时间、地点等要求,将物品配送到指定的地点;不多送、也不少送、不早送、也不晚送,所以品质要保质量,不容有任何瑕疵。这种思想克服了由批量制造引起的人、设备、库存费用等一系列的浪费。这种思想与以往“生产即是库存”的概念截然不同。

JIT 原理虽简单,但内涵却很丰富,它具体表现在:

由上述 5 项原则,可实现节省人、物、资金等生产要素,排除了多余产品和库存浪费,强化配置作业人数,确保灵活和降低成本等目标。JIT 便具有很好的优势,主要有以下 3 个方向:

为了实现“只在需要的时候,按需要的量,生产最适应所需的产品或服务”的 JIT 思想,获取最大利润,JIT 生产方式的基本手段可以归纳为下面三个方面:

(1) 需要就生产

即企业接到客户的订单或需求后,调整各项产品必须的资源准备并通过适时的生产操作,安排合理的作业,使得生产中止后,产品能够立即进入销售阶段。否则的话,生产就可能形成库存、资源的浪费。JIT 要求的是“后工序取数”,这种方法来源于丰田生产方式中的“看板管理”。作业员可以通过看板作业方式知道他需要生产多少个产品、哪些种类、需要在什么时候完成,甚至连数量和顺序都可指示。

(2) 弹性配置

在 JIT 的生产系统中,追求单一作业员能够同时做多个作业的技能,达到降低作业人员数量到最大限度。但这从作业员角度来看,意味着作业种类中包含作业内容、流程、作业组合以及作业顺序等“多面手”。因此,为了适应性调整,作业人员必须具有多种技能的“多面手”。

(3) 品质保证

长期以来,质量与成本之间是相互矛盾的,要想提高质量,就得投入一定的人力物力加以保证。但在 JIT 方式中,似一反常态,透过源头品质管理将每一个工艺中来料品质问题与作业过程形成的成本分开,使其追求“自动化”,避免制造阶段的劣质品流入生产线的终端。这样一来,使得整条线就能避免劣质品的传递。一旦发现异常就必须马上停止作业或机器;一旦异常停止或发现就能改善、再生,生产线需在作业员的判断下进行处理。生产线强调作业员“自检”,也就是说产品品质由作业员自己负责,不良品一出现即止,确保发现,从而在源头中止可能造成的大量浪费。

JIT 方式已经形成了一个整体包括管理理念、管理原则到生产组织、生产计划、控制、作业管理,以及对人员的管理控制等的完整管理方式。所谓日本式生产管理方式的许多精髓来源于 JIT 方式,随着市场环境和竞争条件的变化而调整和不断演变扩展。从根本来看,成本在生产现场的有效控制方式,正逐渐从原来的质量管控发展成效率追求。

因此也有人称 JIT 为“看板方式”。它是一种以“看板”为媒介进行物料需求传递的工具,JIT 是一种没有库存管理的生产方式,而看板就是其最主要的工具。看板主要根据生产线及工序之间的前后工序,生产的月份由看板控制,同时也可掌握需求信息以及库存的指示。看板的指示内容中,一方面可由使用工序需求拉动前工序的生产与配送,另一方面可掌握配送前工序的物料消耗状况。

JIT 中的“生产指令”只下达到后工序,而不是下达给每一个工序,前工序只根据看板来作业。即使“在需求不明确时”,用看板也能发挥了“指示”的作用。也就是“看板一来才做”的原则,是 JIT 生产方式下的重要特征。

在 JIT 中,看板制度的作用可以归结为:

作者: 优思学院, 来源:面包板社区

链接: https://mbb.eet-china.com/blog/uid-me-4102203.html

版权声明:本文为博主原创,未经本人允许,禁止转载!

/5

/5

文章评论(0条评论)

登录后参与讨论