随着以SiC为代表的第三代半导体快速发展,电力电子器件向新能源汽车、轨道交通等高压高电流应用场景加速渗透,对功率模块的高功率密度、高可靠性和高寿命提出了新的要求。传统锡基焊料由于其熔点低、导热性差、强度低等问题,成为限制功率模块寿命的核心瓶颈。纳米银烧结技术凭借其优异的导电、导热性能,成为SiC功率模块封装的理想选择。

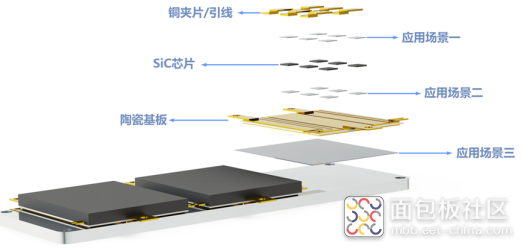

特斯拉在不同车型中率先采用纳米银烧结,值得注意的是,特斯拉不仅将纳米银烧结技术应用于SiC芯片的互连,同时在模组与散热器之间采用纳米银烧结技术(大面积烧结)替代传统焊锡(图1应用场景三)。模组与散热器之间的导热性能随着器件功率密度提升日渐成为器件性能提升的瓶颈之一,此外在热冲击可靠性测试过程中模组与散热器很难实现稳定不分层,成为车辆安全行驶的潜在隐患。

然而国内大部分新能源车型并没有采用大面积银烧结技术,其根本原因是纳米银烧结技术高昂的材料成本。铜烧结具有与银烧结相似的导电性与导热性,并且与覆铜陶瓷基板以及散热器具有更匹配的材料与物理特性,其原材料成本不到烧结银的十分之一,因此铜烧结技术具有更好的发展前景。尤其是功率模块与散热器之间连接时采用大面积烧结铜技术,可以带来显著的可靠性优势,是提高功率模块散热效率与性能最具潜力的解决方案之一。

纳米铜烧结材料应用优势

(1)优异的导热导电性能

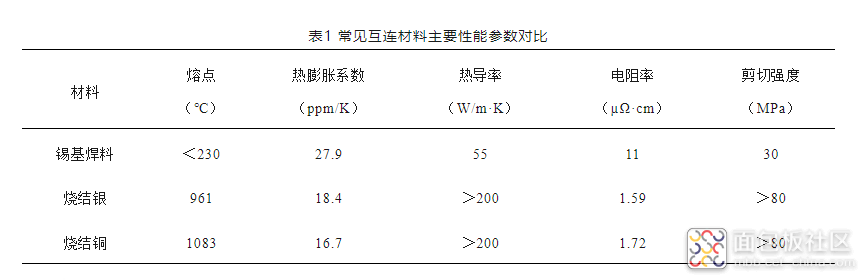

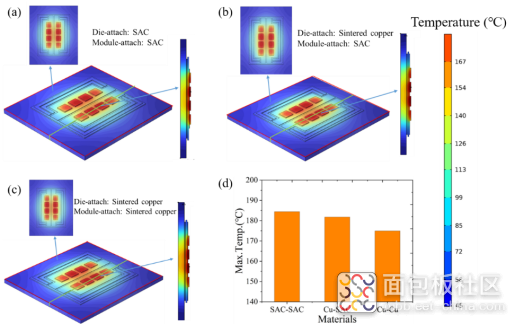

铜烧结连接层具有优异的导热导电性能,其热导率和导电性均与银参数相当,且远远大于锡基焊料,具体数值如表1所示。这使得铜烧结在芯片级与大面积封装中带来良好的导热、导电性能。仿真与实测数据表明,在相同工况下,采用芯片下与大面积烧结铜连接时,相较于锡基焊料封装器件,导热能力提升4-5倍,整体热阻下降9.23%-13.60%,系统温度将下降约10 ℃。比全锡焊料解决方案下降更多,能达到约20 ℃的显著效果。

图1 不同封装材料下功率循环仿真中芯片最大结温对比

(2)高可靠性与长寿命

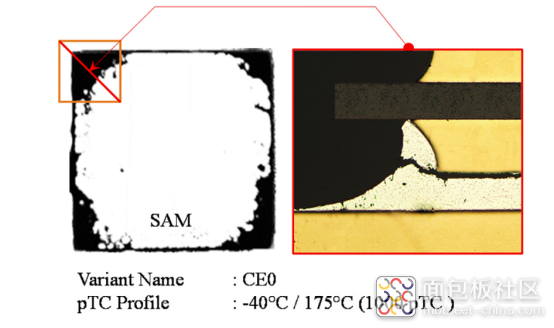

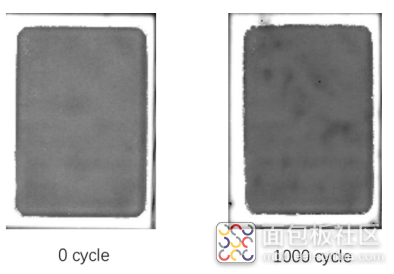

铜的熔点高达1083℃,远高于传统锡基焊料熔点。这意味着在高温服役下,铜烧结连接层不发生熔化现象,具有高可靠性。同时,铜烧结技术通过匹配覆铜陶瓷基板和铜基散热器的同质化热膨胀特性,显著降低了异质材料间的热失配应力,铜-铜互连避免了贵金属化镀层使用,使其在热冲击与功率循环过程测试过程中,不易发生分层现象,从而提高连接层强度与稳定性,进而提高功率模块的使用寿命。而传统锡基焊料在热冲击过程中甚至在200个循环左右即开始从边缘退化分层,1000个循环时出现大面积的分层,严重影响器件长期服役的散热稳定性。

图2 锡膏用于模组与散热器互连的热冲击循环可靠性

图3 纳米铜膏用于模组与散热器互连的热冲击循环可靠性(摘自清连科技官网)

(3)低成本优势

随着SiC芯片功率密度的进一步提高,铜烧结技术以其优异的导电导热性能、高可靠性高寿命以及低成本优势,成为代替烧结银技术满足高功率密度需求的关键技术之一。尤其是散热器与模组之间的互连材料用量大,纳米银烧结技术除了极少数车型得到应用,现有车型以及未来新能源车型受限于成本的压力,很难在大面积/系统级互连采用昂贵的纳米银烧结技术。纳米铜烧结技术原材料成本不到纳米银材料的十分之一,最终甚至可以实现媲美锡焊料的成本,巨大的成本优势远远超过纳米银烧结,同时具有媲美银烧结技术的性能。纳米银烧结技术已经被证明在大面积封装互连中具有远远超过锡焊料的优势,因此纳米铜烧结技术成为众多车企争相验证开发的技术。

纳米铜烧结技术氧化难题解决的技术路径

纳米铜极易氧化,在储存及烧结过程中面临严重的氧化问题,其氧化物降低了导电和力学性能。因此,限制纳米铜膏研发与量产最大的挑战是解决其氧化的难题。当前大量研究致力于解决氧化问题,为防止纳米铜氧化主要采取以下措施:

(1) 在制备纳米铜膏过程中加入具有抗氧化性质的有机物。这些措施可以有效在常温下延长纳米铜焊膏的储存期限,防止氧化产生,同时也可以在烧结过程中通过与氧化铜发生还原反应,从而提升烧结质量。但有机物在过低温度分解可能在烧结过程中出现氧化从而降低烧结质量;有机物分解温度过高可能导致残留或在颗粒外表包覆有机物,从而导致颗粒之间无法连接形成烧结颈,同样降低烧结质量。

(2) 银/铜复合焊料的研究距今也有接近20年的历史。比较典型的是银包铜核壳结构通过银壳隔绝铜与氧气接触,有效避免了纳米铜的氧化问题,同时银壳起到了一定的润湿作用,降低了烧结温度。银包铜核壳结构制备过程较为复杂,部分制备方法难以保证获得颗粒的结构及均匀性,同时虽相较于纯银烧结降低了成本,但仍较纳米铜烧结提升了成本与工艺复杂性。目前在光伏行业得到一定应用,但在车规级功率器件并没有厂家实际量产。

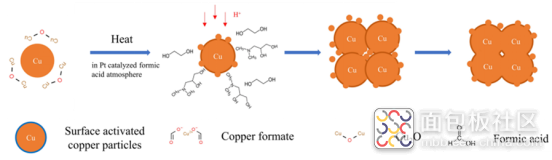

(3) 采用惰性气氛避免烧结氛围内氧气的影响,但无法去除铜膏中已经存在的氧化,且气体纯度难以保证。采用还原性气氛进行烧结,甲酸气氛作用下烧结温度低、还原效果好[1],但甲酸本身具有一定的腐蚀性,对烧结设备要求较高。

图4 纳米铜采用还原性气氛烧结原理

综上所述,从材料端解决纳米铜的氧化问题是其应用的关键,同时如果避免新的封装设备的投入,兼容当前银烧结工艺,则用户比较容易接受。

纳米铜烧结技术国内外产业化进展

据不完全统计,国外纳米铜烧结材料相关的企业已经大约有10家,代表性企业有贺利氏、昭和、三井等,在国内均有送样推广。但受限于纳米铜的氧化问题目前纳米铜烧结温度还普遍在260℃以上,略高于当前主流纳米银烧结温度,一定程度上限制了其广泛应用。据了解,已经有少数企业在芯片级互连已经开始了小批量量产。然而,塑封模块可以承受的互连温度(<220℃)和压力(<10MPa)都非常有限,目前国外的纳米铜烧结技术普遍还不能满足大面积互连/系统级互连的应用场景。

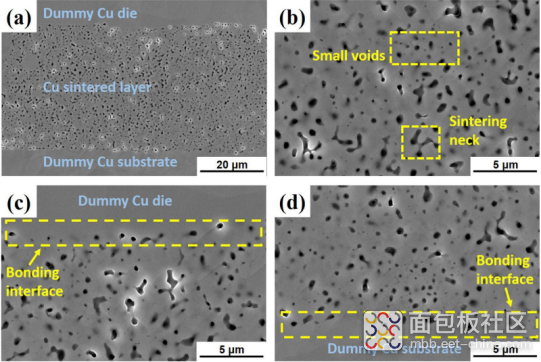

图5纳米铜烧结连接层截面微观组织图像

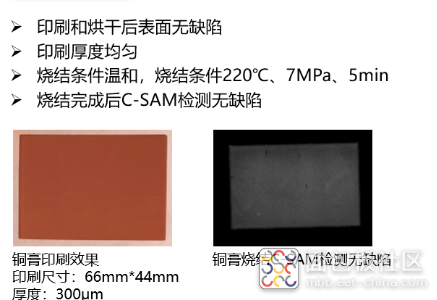

国内虽然纳米银烧结技术产业化稍晚于国外,但纳米银/铜烧结技术研究距今已有十几年历史,国内清华大学早在2010年之前即有开展相关研究工作。同时,国内新能源车企近几年发展迅猛,为国内供应链的快速迭代与发展提供了良好的机会。尽管低于250℃的铜烧结产品目前国外尚未推出,国内在纳米铜烧结技术产业化走在了业内前沿。据了解,清连科技率先在业内推出了烧结温度低至220 ℃的大面积烧结铜膏,可以满足塑封模块与散热器之间的低温互连,同时在热冲击等测试中表现出媲美银烧结的可靠性。目前已经与多家国内外车企进行了深度合作,同时还得到了知名产业方投资。不仅量产了银烧结全套材料(芯片级银膏、银膜、芯片正面烧结铜片、大面积银烧结),还是业内率先将纳米铜烧结温度降低至220 ℃的厂家。相信随着新能源汽车等场景成本控制压力的提升与高性能封装材料快速迭代的需求,国内供应商将成为重要玩家。

图6 清连科技大面积铜烧结特点(摘自清连科技官网)

第三代半导体由于其优异的性能以及更高的理论运行温度在功率器件上得到了广泛应用,对连接层材料也提出了高温服役以及高可靠性等严苛要求,传统的封装材料已经难以满足使用需求。纳米铜烧结被认为是未来封装材料的潜力选择之一,但在应用中面临铜颗粒及铜膏储存不稳定、烧结过程易于氧化等诸多问题和挑战。众多国外供应商已经推出相应产品,但烧结温度目前仍普遍高于260 ℃,推广受在一定限制。得益于国内成熟的供应链与深厚的研究基础,国内供应商已经表现出领先的技术优势,率先推出了低至220 ℃的纳米铜烧结产品,有望加速其在SiC芯片以及模组与散热器等高性能、高功率器件封装上的应用,为新能源汽车电驱的高可靠性赋能。

来源:行家说三代半

*声明:本文由作者原创。文章内容系作者个人观点,宽禁带半导体技术创新联盟转载仅为了传达一种不同的观点,不代表本联盟对该观点赞同或支持,如果有任何异议,欢迎联系我们。

/5

/5

文章评论(0条评论)

登录后参与讨论