文章来源:https://www.electronicsweekly.com/news/considerations-when-designing-chips-for-automotive-use-2024-08/

Paul Martin指出,汽车芯片设计者面临的挑战包括:远超普通芯片的预期使用寿命要求,以及严格的功能安全标准。

绝大多数芯片的预期寿命通常仅为几年,但汽车芯片的预期使用寿命需达到 10至15年(与汽车的平均寿命相匹配),且供应周期需维持 15至20年。设计人员需满足从宽松到严苛的不同标准——例如,信息娱乐系统芯片的标准相对宽松,而关键任务组件则需符合极为严格的要求。

芯片故障主要分为两类:

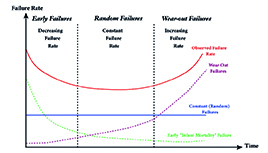

然而,随机性故障的最大根源在于制造缺陷或老化磨损。如图1中的红色“浴盆曲线”所示,半导体产品的故障率可分为三个阶段,每个阶段的主导因素共同构成了这一典型曲线形态。

初始阶段以早期失效为主,故障率居高但会快速下降——通过老化测试(绿色部分显示)淘汰不良器件后,合格器件将进入第二阶段。典型诱因包括尘埃污染、光刻掩模错位、凸点缺失等。另一种情况是"测试漏网":当自动化测试设备程序覆盖率未达100%时,极少数通过检测的器件可能仍存在制造缺陷。这类问题通常不会被压力测试发现,但可能通过产品功能测试暴露。

可测试性设计

在芯片项目启动的架构设计阶段,必须将可测试性设计作为核心要素统筹规划,而非事后补救。关键任务包括生成测试模式,用于在此高故障率阶段筛除缺陷器件。晶圆代工厂可采用高强度测试方案(需额外成本)最大限度剔除潜在故障芯片,台积电将此称为"安全启动方案"。

随着明显缺陷器件被清除,故障率会急剧下降,但部分隐患未被检出导致早期失效持续发生。这类故障发生频率将随时间推移持续降低——通常在第一年内就会显著减少。

第二阶段为随机失效期(图1蓝色部分),此阶段故障率保持相对稳定,故亦称服役寿命期。故障率采用单位时间失效数或平均故障间隔时间(MTBF)衡量。此类随机失效毫无征兆且难以预测,其诱因包括:器件在超预期高温下工作引发的热应力(会缩短使用寿命),或制造缺陷的突然显现。

第三阶段为损耗失效期(图1紫色部分),产品因老化磨损机制导致故障率急剧攀升。这些失效机制高度依赖于任务剖面(如结温、纹波电流等参数)。设计师需通过优化设计降低元件应力,例如采用散热装置有效降温以延长元器件乃至整个系统的寿命。根据经验法则,温度每升高10℃,器件寿命将减半。

因此,必须重点考虑芯片的任务剖面(即工作条件)。长期高温运行会显著缩短MTBF,在确保满足正常寿命参数时需纳入考量。现有众多标准定义了特定认证测试,旨在激发特定可靠性失效机制。半导体领域最常用的标准是JEDEC与AEC标准。

工作温度范围

大多数消费级芯片的工作温度范围为0°C至85°C,而车规级芯片则扩展至-40°C到150°C——因为汽车需要适应北半球极寒与沙漠酷暑的极端环境。位于乘客舱的芯片(如信息娱乐系统和卫星导航模块)无需承受发动机舱内的高温,因此任务剖面数据对设计过程至关重要。

任务剖面记录了器件在整个预期寿命周期内承受的应力,通常以温度-时间对照表的形式呈现(也可包含机械应力、湿度等其他参数)。通过该数据可评估所有器件是否能在设计寿命内保持足够的可靠性,以维持产品标定性能。

根据实际应用中温度变化的任务剖面数据,可通过数学建模构建加速测试方案:在压缩的时间框架内模拟芯片整个生命周期所面临的热应力挑战。

功能安全

随机失效主要发生在浴盆曲线的中间阶段。由于其本质上的不可预测性,功能安全设计需确保器件失效时进入安全状态——即器件能够自我检测故障,或通过系统其他部件识别故障并执行相应措施。这是功能安全设计的核心要义,要求设计师跳出常规思维,构建各种故障场景与安全隐患模型,并制定对应解决方案。

这种设计考量绝非简单的因果关系分析,还需预判两种及以上事件并发时可能触发的复合型故障。工程师必须尽可能测试所有单一事件及组合事件对系统的影响。当然,穷尽所有可能性并不现实,因此针对"未知的未知因素"制定应急预案,才是维持系统安全的关键。

ISO 26262是汽车安全系统的通用标准(不仅限于芯片),其规范涵盖芯片设计与测试全流程。虽然可通过第三方机构(如TÜV)付费获取认证,但多数车企的内部质保部门执行的严格审查往往超出该标准要求。设计公司应提供完整记录,供客户核查其芯片设计与制造全过程是否符合ISO 26262标准。

AEC-Q1标准体系

当前AEC-Q系列包含五大核心应力测试标准,分别适用于不同元器件:AEC-Q100针对集成电路应力测试认证,AEC-Q101适用于分立半导体器件,AEC-Q102规范光电子元件,AEC-Q200约束被动元件,AEC-Q104则面向多芯片模块。

AEC-Q100还根据任务剖面的工作温度范围划分等级:Grade 3(-40°C至85°C)、Grade 2(-40°C至105°C)、Grade 1(-40°C至125°C),以及适用于发动机舱芯片的Grade 0(-40°C至150°C)。

该标准体系更涵盖生产、组装与测试方案等全方位要求。设计服务商需向客户提供完整文档,证明其符合相关标准规范。

在复杂车规芯片的架构设计阶段,与客户紧密协作可实现功耗、性能与面积(PPA)的最佳平衡,同时满足功能安全与任务剖面需求。设计方还需通盘考量从晶圆到成品的全价值链,将标准测试方案、日益重要的封装技术等关键要素纳入设计——针对发动机舱严苛环境的高端封装成本,甚至可能超过芯片本身。

符合ISO 26262的汽车专用参考架构能加速项目落地。模块化设计的参考架构可根据需求灵活扩展,并基于终端应用场景与客户软件要求,高效配置算力与功耗方案。

其他关键考量包括:采用先进半导体制程节点,以及通过设计-供应交钥匙服务使整车厂规避多阶段、多供应商的供应链风险。与主要晶圆厂及封测企业建立直接合作,可实现IP选型的平台中立性,从而为每个项目选择最合适的IP组合、制程节点和代工厂,最终交付符合PPA要求的解决方案。

/5

/5

文章评论(0条评论)

登录后参与讨论