引言

电化学电镀(ECP)是目前半导体制造过程中最常用的铜沉积方法。该工艺技术在4年前被NXP引入,以预测无源基底技术的未来需求。对于这些工业应用,铜沉积过程必须导致可重复的结果。高增长率,低铜粗糙度和接近体积的电阻率值是主要目标。

实验

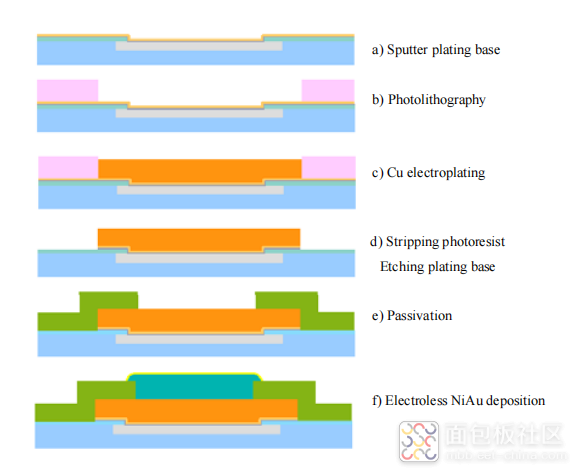

电镀电池中含有在工业环境中所要求的大量电解质(65L)。浴液温度保持在24℃,溶液搅拌通过电解液流动(12l/min)和样品旋转(66rpm)来实现。两种浴液都是含有不同成分的硫酸盐溶液。电闪石的铜浓度低于卡巴斯。在这两种情况下,都存在3种有机添加剂:增白剂、抑制剂和调平剂,但它们的性质和浓度不同。Cu沉积是在涂有500nm二氧化硅/ 50nmTi / 550nm PVD Cu的硅衬底(675µm厚)上进行的Cu。在这项工作中,电镀铜通过光刻胶模具(SPR 22O,Shipley)或在覆盖层薄片上(无模具)沉积。图1描述了微成型工艺的不同步骤。(江苏英思特半导体科技有限公司)

图1.铜微成型工艺示意图。

结果和讨论

对于每种电解质和两种衬底(毯片和图案晶片),生长速率随电流密度的变化如图2所示。在所有情况下,沉积速率随电流密度线性增加,符合法拉第定律。对于两种电解质,其生长速率非常相似,在最高电流密度下可达到1µm/min。这个值也取决于打开的区域,因为在相同的电流密度下,图案化的晶片总是与毯状晶片表现出不同的沉积速率。后者是工业应用的一个关键点:增长率取决于模式的几何形状和空间分布。

图2:覆盖晶片和图案晶片的两种电解质的沉积速率与电流密度

光刻掩模的设计将强烈地影响势线的分布。因此,电流分布影响了铜图案的厚度均匀性。两种电解质在相同模式下测量晶圆不同点的铜厚度。测量了一种不同图案尺寸的铜设计,以表征模具内均匀性和模具内均匀性。

结论

在本文中,我们证明了这两种电解液可以用于被动组件的制造过程。得到了令人满意的铜性能:表面光滑,电阻率低。使用Cabas电解质,生长速率略高,达到1µm/min。然而,兔耳轮廓和不可接受的模具内均匀性使我们无法选择这种电解质作为应用。电闪石电解质可以获得目标的铜轮廓和模具内均匀性,但导致了困难的浴管理和高添加剂消耗,使其工业化至关重要。(江苏英思特半导体科技有限公司)

江苏英思特半导体科技有限公司主要从事湿法制程设备,晶圆清洁设备,RCA清洗机,KOH腐殖清洗机等设备的设计、生产和维护。

/4

/4

文章评论(0条评论)

登录后参与讨论