引言

外延剥离工艺能够将III-V器件层从砷化镓衬底上分离,并且在通过重复使用衬底来避免III-V器件的高成本方面也已被广泛研究。传统的外延剥离工艺需要几个后处理步骤来将衬底恢复到外延就绪状态。在这里,英思特提出了一种外延剥离方案,该方案最大限度地减少了蚀刻后残留物的量,并保持表面光滑,从而导致砷化镓衬底的直接再利用。我们根据外延剥离工艺的特点,开发了一种称为表面张力辅助外延剥离的高通量技术。

实验与讨论

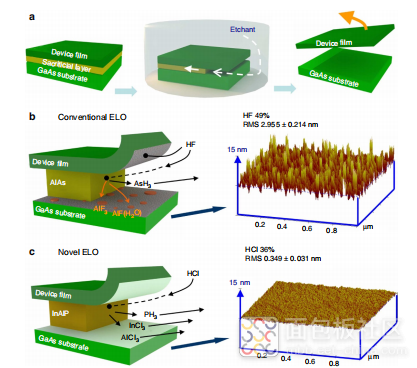

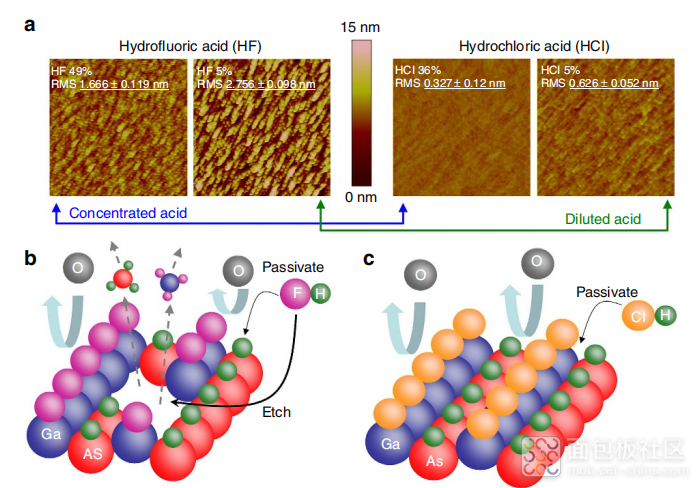

图1展示了新的ELO过程和后ELO表面的AFM图像。晶片表面是原子级平坦的,RMS粗糙度仅为0.349nm,比常规ELO显著改善。这种改进来自于HCl蚀刻剂在砷化镓和磷化物之间几乎无限的蚀刻选择性。为了验证与HF相比,HCl对砷化镓的侵蚀小得多,我们将毯式砷化镓晶片浸泡在HCl或HF中24小时,之后的AFM图像显示在图2中。 24h-HCl晶片的RMS粗糙度仅为0.327nm,远低于在HF中24h后的1.666nmRMS粗糙度。

图1:传统和新型ELO工艺的外延剥离(ELO)工艺和后ELO GaAs表面形态的概念

图2:过程中砷化镓表面的表面形态

这一结果表明,即使没有ELO工艺,HF也会严重侵蚀砷化镓并导致过度的表面粗糙度。这可以解释为与传统方法相比,新ELO工艺在生产上更加安全和经济。除了减少衬底蚀刻以最小化表面粗糙度之外,酸对带有高致命性和腐蚀性的HF。这些属性使得砷化镓的表面钝化具有重要作用。图2表明浸泡在稀酸中的砷化镓晶片显示出比浸泡在浓酸中的晶片更高的RMS粗糙度。

传统ELO工艺中的一个主要生产瓶颈是牺牲层的缓慢横向蚀刻速率。一般来说,牺牲层的横向蚀刻速率由两个连续的过程决定:蚀刻剂从溶液向蚀刻前沿的扩散和蚀刻剂与牺牲层的反应。蚀刻速率最初受到化学反应的限制,直到蚀刻剂的扩散距离导致蚀刻速率受到扩散速率的限制。在化学反应速率受限的状态下执行ELO工艺是优选的,因为它可以最大化整体蚀刻速率。

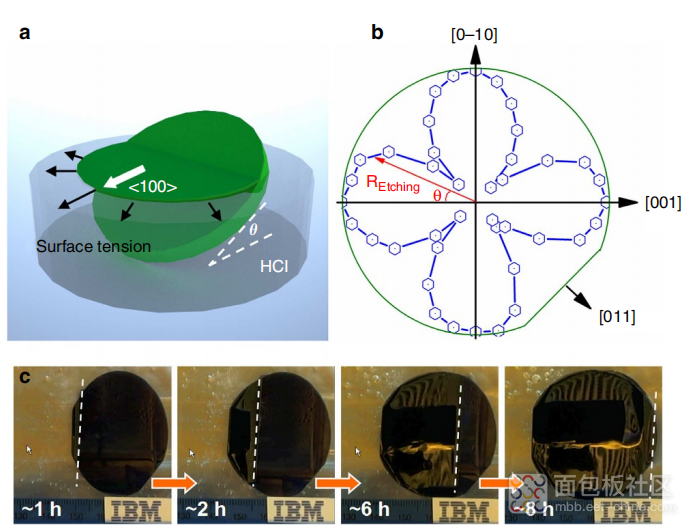

为了提高我们的ELO生产能力,英思特开发了一种称为“表面张力辅助(STA)ELO”的新方法,其概念如图3所示。光致抗蚀剂保护晶片表面免受酸的侵蚀,砷化镓表面在HCl中变得疏水,因此膜在剥离后漂浮在HCl溶液的表面上。在ELO过程中,表面张力将薄膜从基底上拉开,并使表面上的薄膜变平。同时,HCl通过毛细管补充剥离膜和衬底之间的空间力,这导致该过程继续受到反作用力的限制。

图3表面张力辅助ELO过程

结论

英思特研究发现,在ELO工艺之后,砷化镓薄膜可以转移到任何热膨胀系数(TCE)匹配的衬底(例如钠钙玻璃)上,而不需要在ELO工艺期间使用任何金属支撑层。这有助于保持砷化镓表面的原始状态,并且新转移的膜与用于后续外延生长的外延系统兼容。另一个优点是,在包含器件的薄膜从母衬底上剥离之前,可以首先在砷化镓表面上制造器件。通过这些手段,我们可以极大地提高器件的产量,因为它减少了由之间的热失配所施加的对最高工艺温度的限制。

/2

/2

文章评论(0条评论)

登录后参与讨论