在半导体制造这一微观且精密的领域里,氮化镓(GaN)衬底作为高端芯片的关键基石,正支撑着光电器件、功率器件等众多前沿应用蓬勃发展。然而,氮化镓衬底厚度测量的准确性却常常受到一个隐匿 “敌手” 的威胁 —— 测量探头的 “温漂” 问题。这一看似细微的现象,实则对氮化镓衬底厚度测量产生着诸多深远且实际的影响,关乎整个半导体制造工艺的成败。

一、“温漂” 现象的内在成因

测量探头的 “温漂”,本质上源于温度变化引发探头自身物理特性的改变,进而导致测量误差。一方面,环境温度波动是 “温漂” 的重要导火索。半导体制造车间宛如一个庞大复杂的热生态系统,设备运行时释放的热量、通风与温控系统的失衡,以及外界气候变化、人员进出带来的冷热气流交换,使得车间温度持续动态变化。哪怕是零点几摄氏度的微小起伏,对于极度敏感的测量探头而言,都可能在其内部引发 “连锁反应”。

基于电学原理工作的探头,温度升高会使电子元件的导电性、电容值等关键参数悄然改变。依据电信号与厚度测量的转换机制,这些细微变化会直接反映在测量结果上,导致厚度测量值出现偏差。以常见的电容式测量探头为例,环境温度每上升 1℃,其电容极板间的介电常数、极板间距等参数变化,换算到衬底厚度测量值,误差可达数纳米至数十纳米。

另一方面,探头自身在工作过程中也会发热。当电流通过探头内部电路,根据焦耳定律,电能不可避免地转化为热能,长时间连续测量时热量持续累积。若探头散热设计欠佳,热量便会在探头内部积聚形成局部高温区域。在这个 “高温温床” 中,光学探头的光路系统首当其冲受到影响,光学镜片的折射率随温度升高而改变,光线传播路径偏离理想轨迹,致使测量光路出现偏差;机械结构部件也难逃热胀冷缩的物理规律,尺寸的微小改变进一步扰乱测量的精准度,加剧 “温漂” 现象。

此外,探头材料的热特性局限也是 “温漂” 滋生的内在因素。现有的测量探头多由多种材料复合而成,金属部件在温度变化时热膨胀明显,即使选用低热膨胀系数的材料,在纳米级精度要求的氮化镓衬底厚度测量场景下,材料热胀冷缩带来的微小形变依然足以引发显著测量误差。光学材料如玻璃镜片,温度不仅影响其折射率,还可能导致镜片内部应力分布变化,产生额外光学畸变,为 “温漂” 问题埋下隐患。

二、对测量精度的深度侵蚀

在氮化镓衬底厚度以纳米级精度严格把控的制造工艺中,“温漂” 引发的精度偏差堪称致命一击。氮化镓衬底由于其独特的制备工艺,涉及高温、高压等复杂环节,厚度公差被压缩至极其狭窄的范围,例如制造先进光电器件用的氮化镓衬底,厚度公差通常控制在 30 纳米以内。

然而,如前文所述,环境温度每波动 1℃,对于常用的电容式测量探头,其电容极板相关参数改变换算到衬底厚度测量值,误差可达数纳米至数十纳米。这意味着原本精准符合工艺标准的衬底,极有可能因 “温漂” 被误判为厚度不合格,反之,存在厚度缺陷的衬底却可能在 “温漂” 的掩盖下悄然流入后续关键工序,给芯片良品率带来灾难性打击,使前期巨额的研发与生产投入付诸东流。

三、稳定性与重复性的严峻挑战

除了精度受损,“温漂” 还给测量的稳定性和重复性设置了重重障碍。半导体制造流程往往要求对同一片氮化镓衬底不同位置,或是同一批次大量衬底进行连续测量。但车间温度的自然起伏以及探头自身发热的不确定性,使得测量过程仿若置身波涛汹涌的海面,测量数据毫无规律地跳动。

工程师在上午针对一批氮化镓衬底开启厚度测量工作,初步获得一组看似平稳的测量数据,然而随着午后车间温度攀升,“温漂” 肆虐,再次测量同批衬底时,数据可能出现整体偏移,标准差急剧增大。如此不稳定的测量输出,让工艺人员在判断衬底厚度一致性时如雾里看花,难以精准把控工艺参数,给芯片制造过程中的质量管控带来极大困扰,延误研发与生产周期,徒增成本压力。

四、长期可靠性的潜在危机

从长期运行视角审视,“温漂” 犹如一颗潜伏的定时炸弹,对测量探头及整个测量系统的寿命与可靠性构成严重威胁。频繁的温度变化促使探头材料反复热胀冷缩,这对内部机械结构而言,无疑是一场 “慢性磨损” 噩梦,加速零部件的磨损老化,电子元件在高温热冲击下,性能衰退速度远超正常水平。

长此以往,探头不仅 “温漂” 问题愈发棘手,频繁出现硬件故障,导致设备停机维修成为常态,大幅增加设备维护成本。更为关键的是,基于不准确的 “温漂” 数据持续调整氮化镓衬底加工工艺,如同推倒多米诺骨牌,在整个半导体制造流程中引发蚀刻不均匀、薄膜沉积失控等一系列连锁反应,最终侵蚀芯片的电学性能、稳定性等核心竞争力,让产品在市场角逐中黯然失色。

五、应对 “温漂” 的策略突围

为化解这一难题,半导体行业从多维度协同发力。在硬件层面,研发新型低膨胀系数、温度稳定性高的探头材料,如特种陶瓷、石英玻璃混合材质,从根源降低 “温漂” 敏感度;优化探头内部结构设计,采用热隔离、温控补偿腔室等,减少外界温度干扰。软件算法上,借助实时温度传感器监测环境温度,配合智能算法动态校准测量值,依据温度变化曲线提前预估 “温漂” 量并修正;建立温度 - 测量误差数据库,通过大数据分析实现精准补偿。此外,在车间管理方面,加强恒温恒湿环境控制系统建设,严格控制温度波动范围,为高精度氮化镓衬底厚度测量创造稳定条件。

综上所述,测量探头的 “温漂” 问题虽隐匿却对氮化镓衬底厚度测量有着广泛而深刻的实际影响,从短期测量精度到长期工艺可靠性,贯穿半导体制造全过程。唯有通过材料创新、智能算法优化、环境精细管控等全方位协同发力,才能成功驯服这只隐匿的 “精度杀手”,确保氮化镓衬底厚度测量精准无误,为蓬勃发展的半导体产业铺就坚实的技术基石。

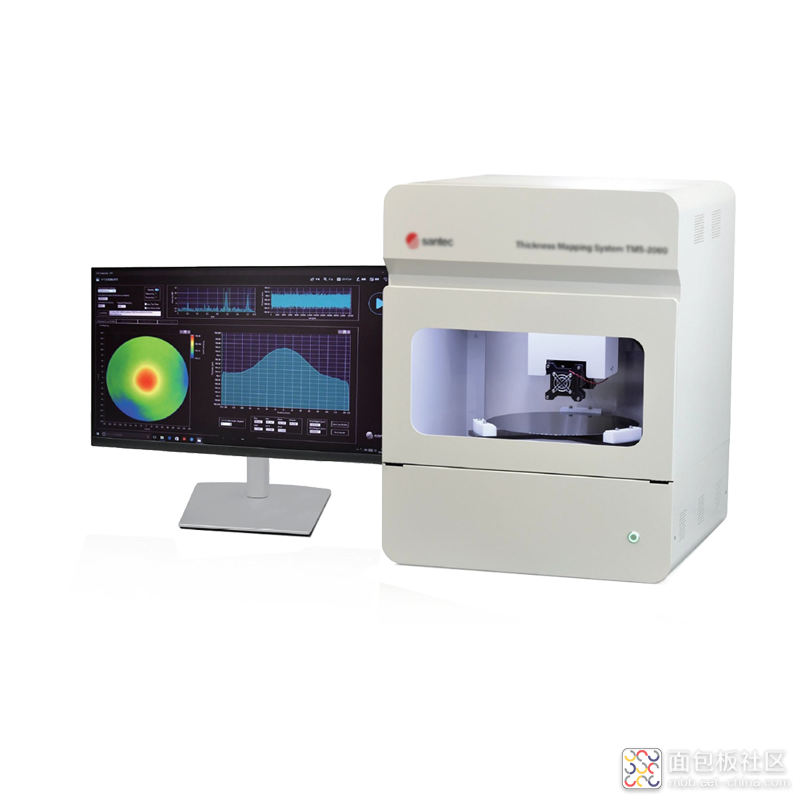

六、高通量晶圆测厚系统

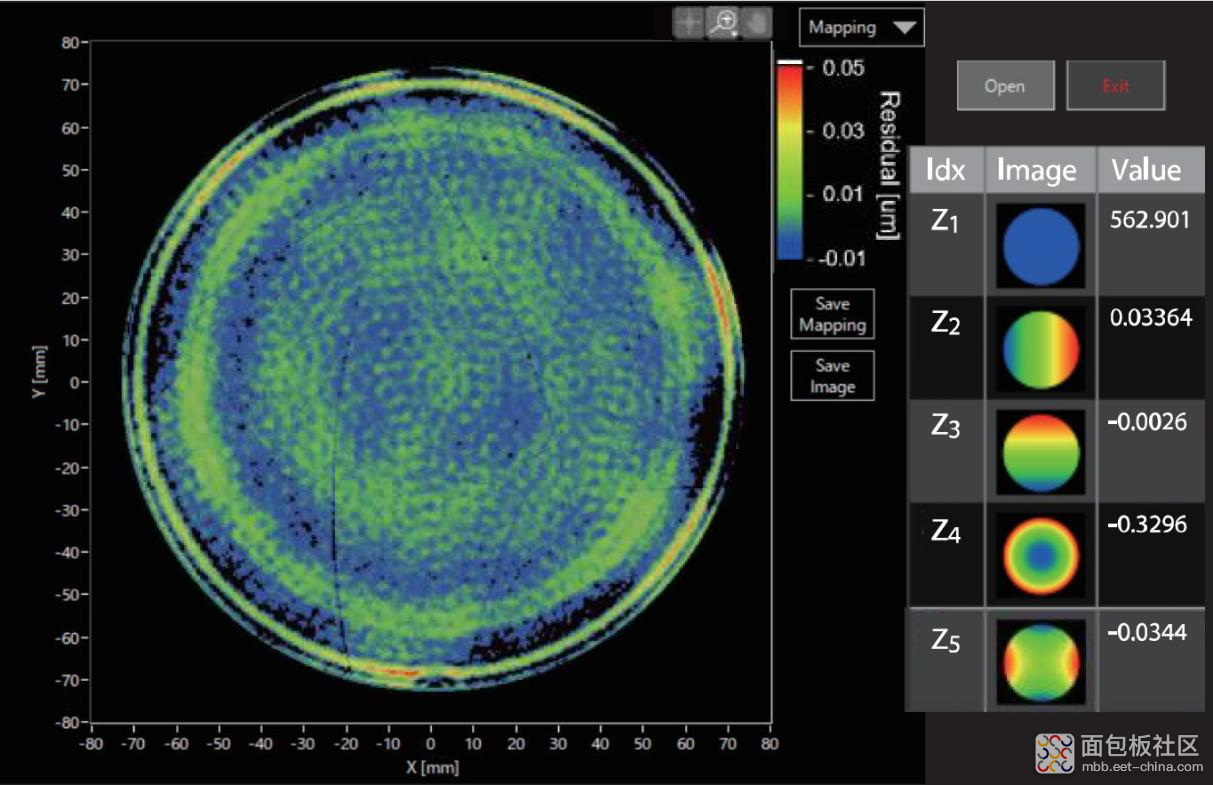

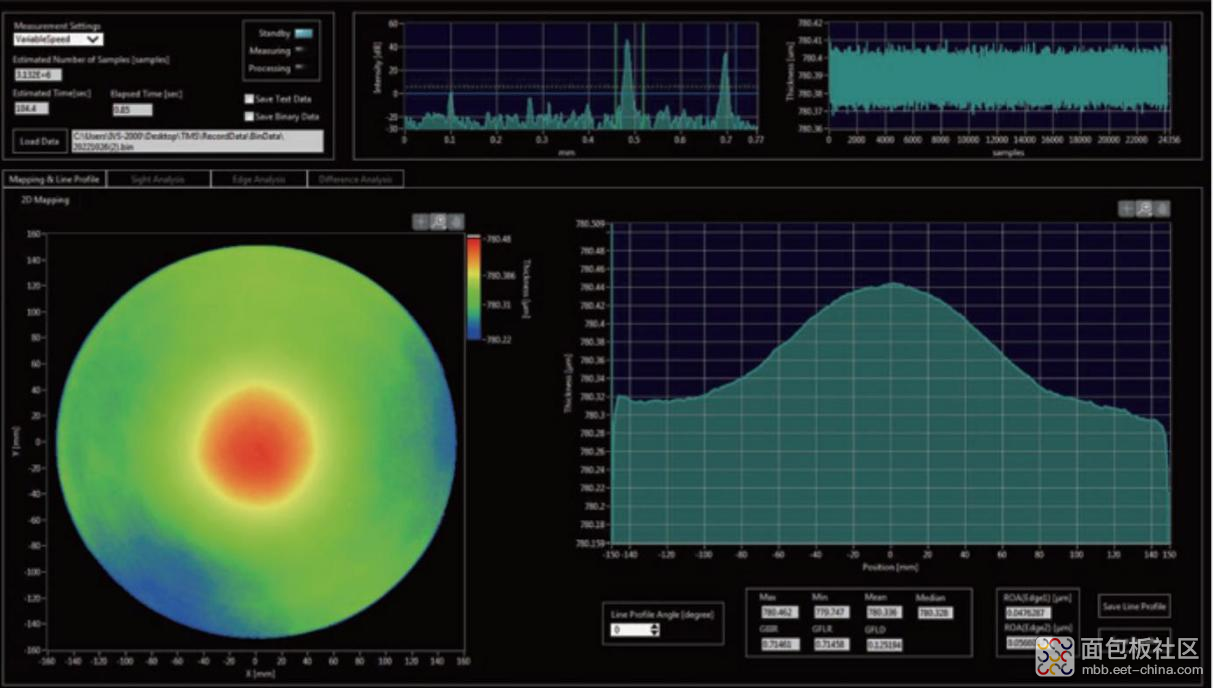

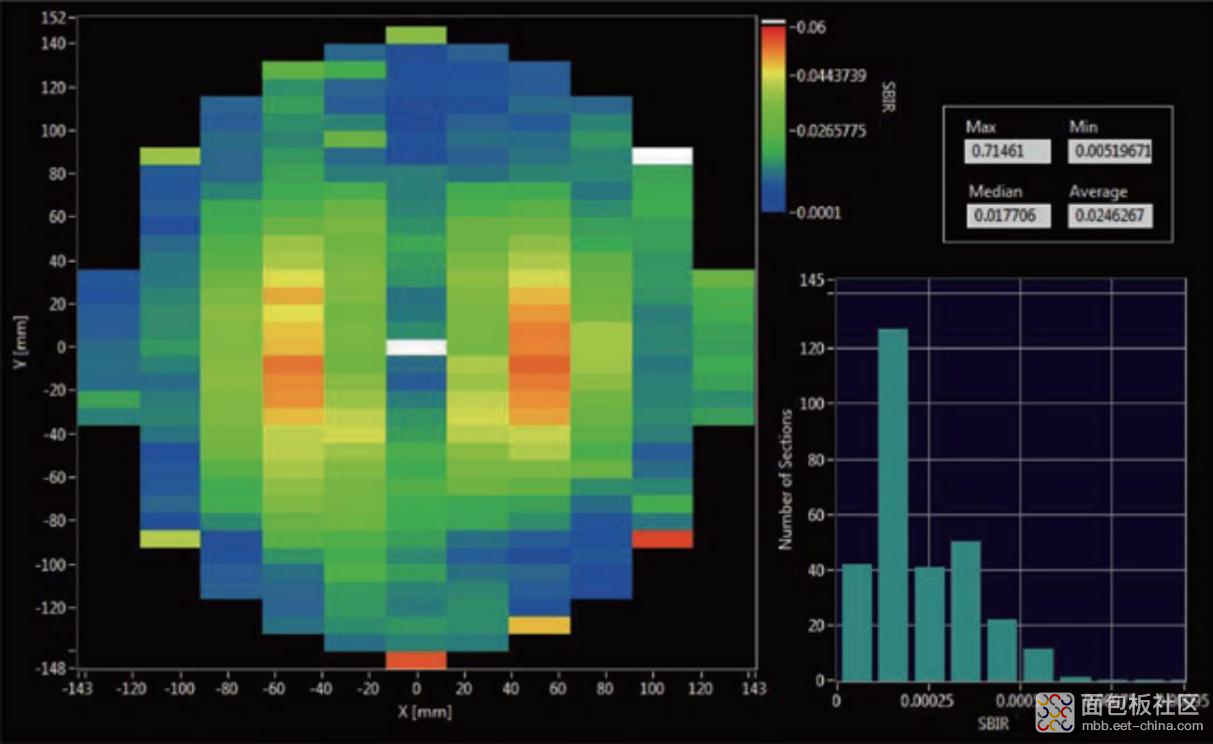

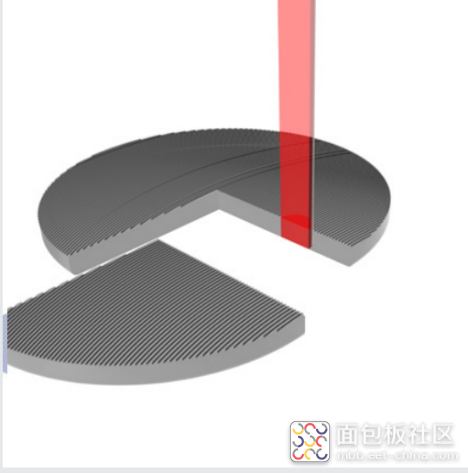

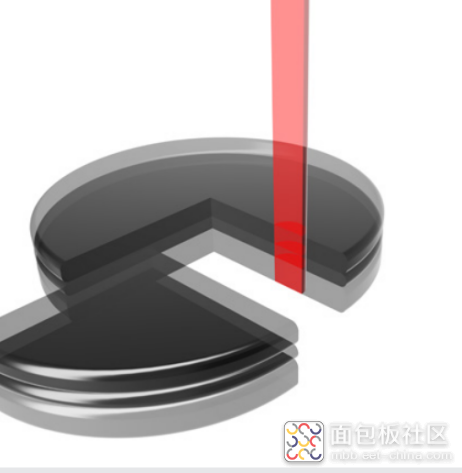

高通量晶圆测厚系统以光学相干层析成像原理,可解决晶圆/晶片厚度TTV(Total Thickness Variation,总厚度偏差)、BOW(弯曲度)、WARP(翘曲度),TIR(Total Indicated Reading 总指示读数,STIR(Site Total Indicated Reading 局部总指示读数),LTV(Local Thickness Variation 局部厚度偏差)等这类技术指标。

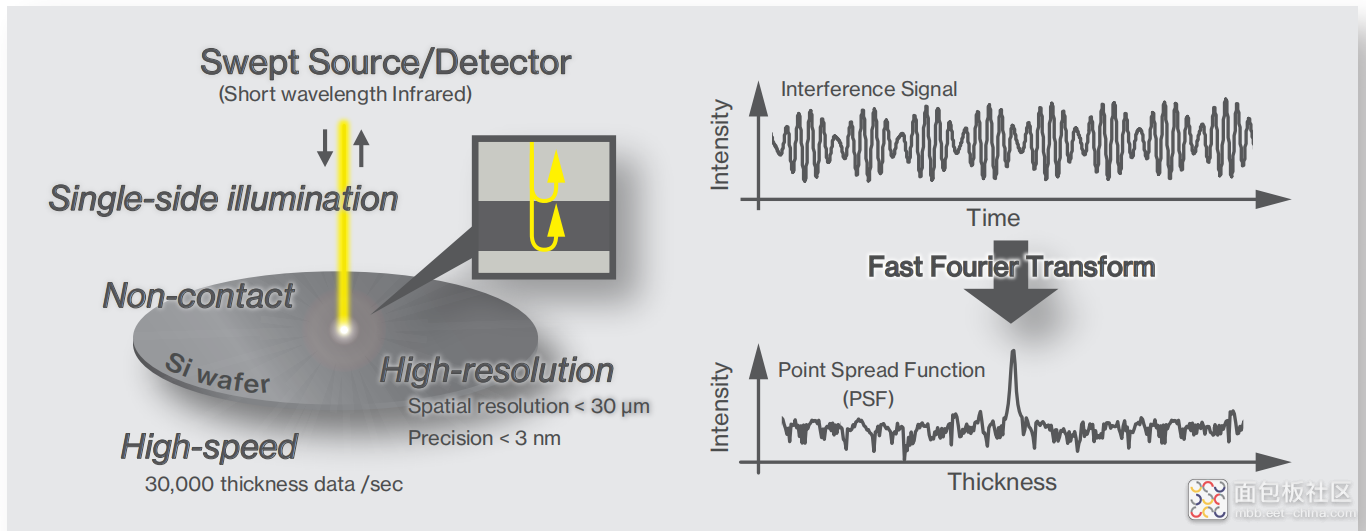

高通量晶圆测厚系统,全新采用的第三代可调谐扫频激光技术,相比传统上下双探头对射扫描方式;可一次性测量所有平面度及厚度参数。

1,灵活适用更复杂的材料,从轻掺到重掺 P 型硅 (P++),碳化硅,蓝宝石,玻璃,铌酸锂等晶圆材料。

重掺型硅(强吸收晶圆的前后表面探测)

粗糙的晶圆表面,(点扫描的第三代扫频激光,相比靠光谱探测方案,不易受到光谱中相邻单位的串扰噪声影响,因而对测量粗糙表面晶圆)

低反射的碳化硅(SiC)和铌酸锂(LiNbO3);(通过对偏振效应的补偿,加强对低反射晶圆表面测量的信噪比)

绝缘体上硅(SOI)和MEMS,可同时测量多 层 结 构,厚 度 可 从μm级到数百μm 级不等。

可用于测量各类薄膜厚度,厚度最薄可低至 4 μm ,精度可达1nm。

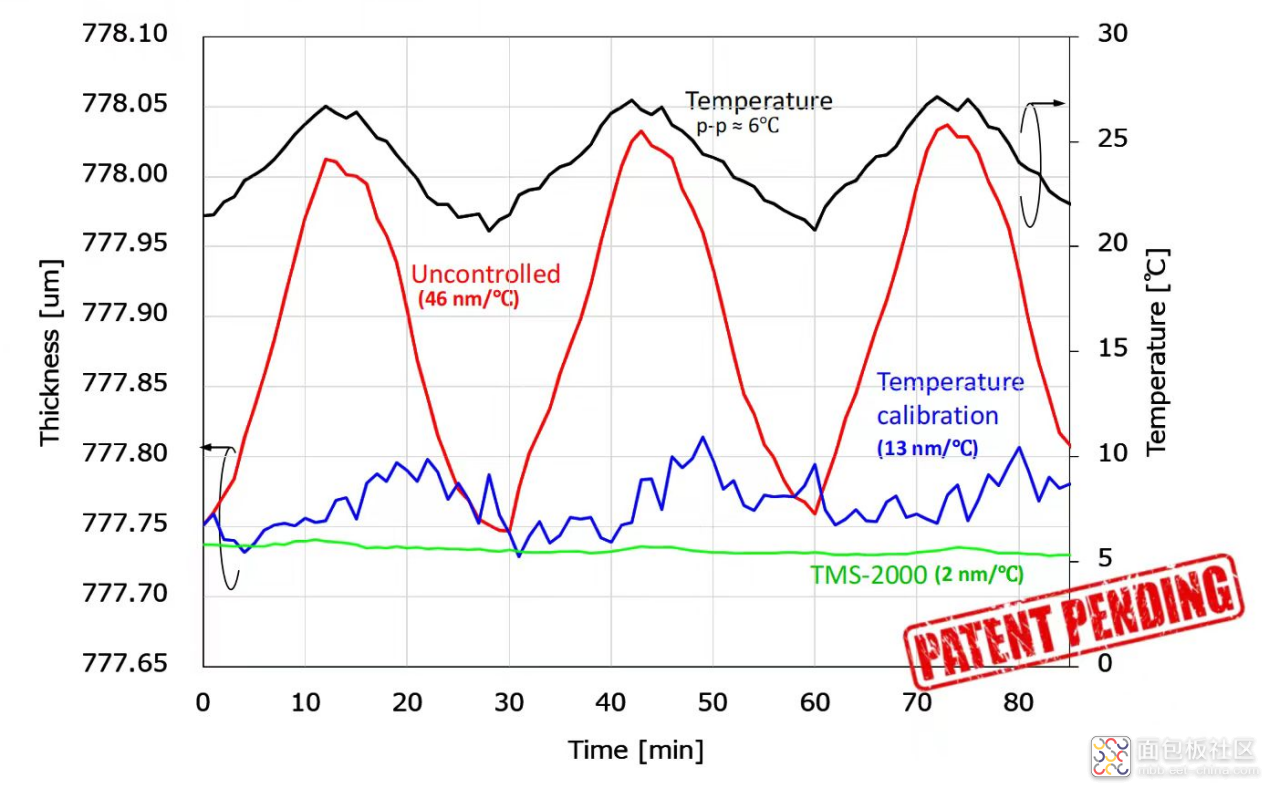

2,可调谐扫频激光的“温漂”处理能力,体现在极端工作环境中抗干扰能力强,充分提高重复性测量能力。

采用第三代高速扫频可调谐激光器,一改过去传统SLD宽频低相干光源的干涉模式,解决了由于相干长度短,而重度依赖“主动式减震平台”的情况。卓越的抗干扰,实现小型化设计,同时也可兼容匹配EFEM系统实现产线自动化集成测量。

3,灵活的运动控制方式,可兼容2英寸到12英寸方片和圆片测量。

/3

/3

文章评论(0条评论)

登录后参与讨论