2025年上海车展已经圆满闭幕,近百款新车型在上海车展首发,吸引全球汽车行业目光。据知名咨询机构Yole预测,2030年碳化硅市场规模将突破100亿美元,而在本次上海车展展出的数十款全新发布的新能源车型中,据行家说Research统计共有超过30款新车型应用了碳化硅技术,可以说这项革命性材料正在重塑功率电子行业的竞争格局。

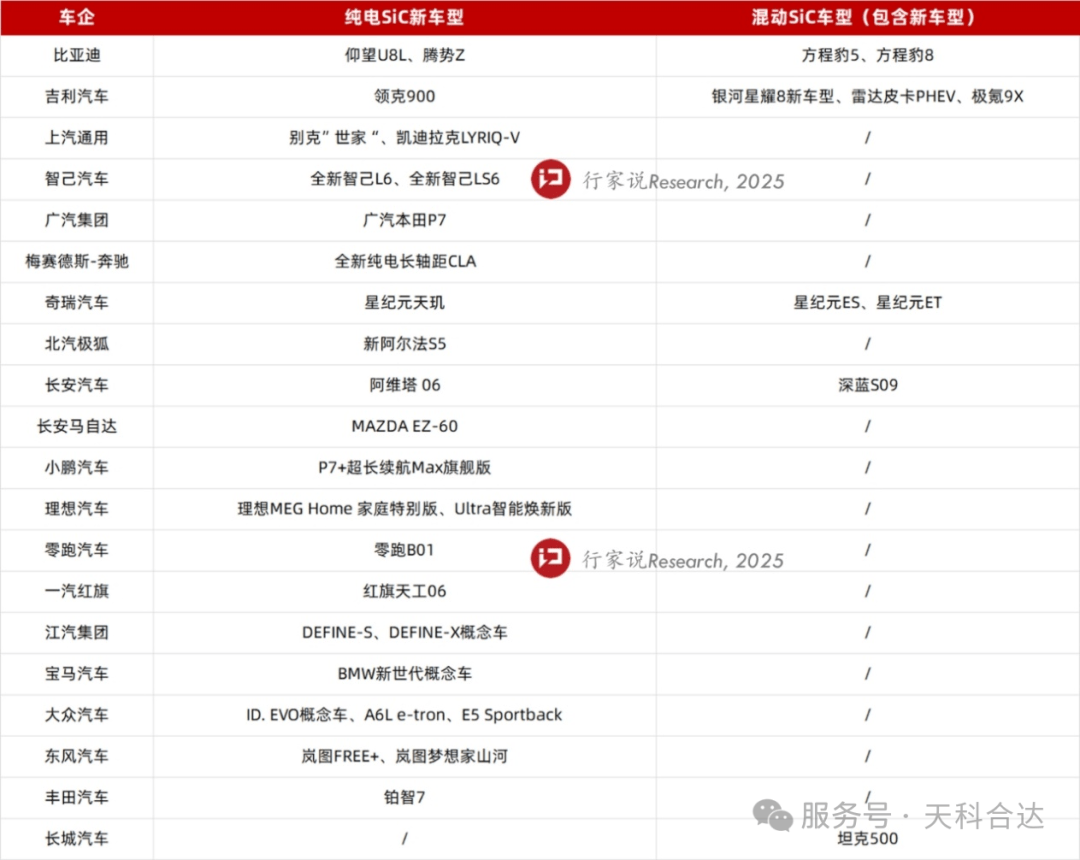

行家说Research统计上海车展使用碳化硅技术的新车型

自从特斯拉Model 3横空出世,新能源汽车使用碳化硅正式进入大众视野。那么新能源车为什么要用碳化硅?在哪里用到碳化硅?未来会有什么变化?中国碳化硅厂家又在其中扮演了什么角色?

为什么要用碳化硅?

碳化硅材料与传统的硅材料相比,禁带宽度是硅材料的3倍、击穿电压是硅材料的10倍、热导率是硅材料的5倍、电子饱和漂移速率是硅材料的2.5倍,因此相比硅基功率半导体,使用碳化硅的功率半导体器件可以有更好的耐压性、耐温性,承载的功率可以更大,占用的体积则更小,工作结温更高,在高频环境中特性也更强。

这些材料上的优异性能与新能源汽车的需求一拍即合:

新能源车需求更高的效率和功率密度,所以可使用由碳化硅材料制造的更小、承载功率更高的功率器件;

新能源车需求更大的空间和更低的重量,所以可应用碳化硅基器件来节省电控系统对空间的使用,并降低系统成本;

新能源车常处于高温高压高频的工况之中,而碳化硅功率器件在高温高压高频的环境下效率远高于传统硅基功率器件;

新能源车追求更极致的补能效率,高电压大电流的电力输入需要碳化硅功率器件来支持。

在哪里用到碳化硅?

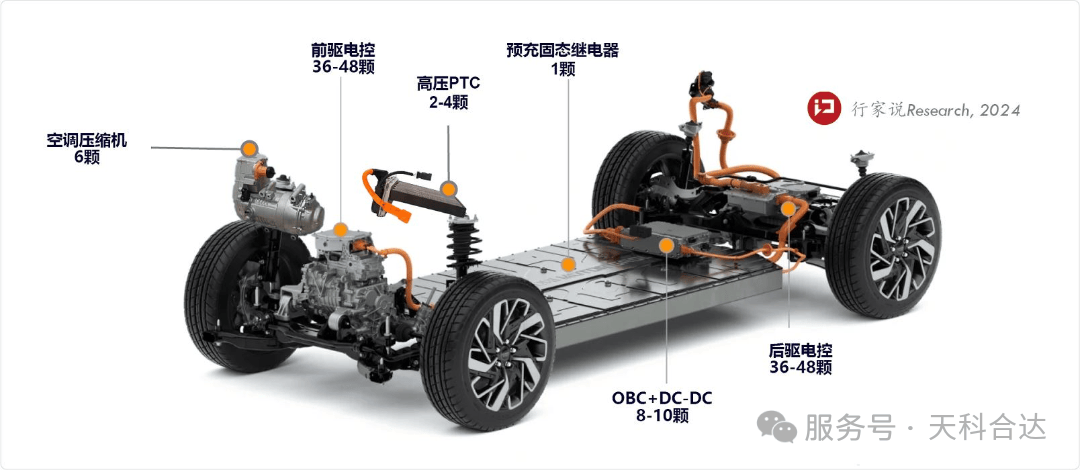

目前,新能源汽车(锂电为主)是 SiC 功率半导体最大的应用场景,尤其是乘用车,除去车外场景(充电桩和无线充电),SiC 的车载应用场景超过了 6 个,主要包括驱动电机控制器、车载充电机(OBC)、DC/DC 变换器、空调压缩机、高压 PTC 加热器和预充继电器,还有汽车周边生态,如充电桩。

主驱逆变器

使用碳化硅的最大头正是在纯电汽车的电驱逆变器上,电驱逆变器负责将电池的直流电转换为交流电驱动电机。碳化硅器件,如SiC MOSFET(Metal-Oxide-Semiconductor Field-Effect Transistor,金属氧化物半导体场效应管)相比传统硅基IGBT,开关损耗降低75%,效率提升3%-5%,体积缩小至原来的1/10,同时支持更高频率工作。

特斯拉Model 3的主驱逆变器结构

根据调研机构的分析,特斯拉Model 3的主驱逆变器使用了其由意法半导体公司提供的TPak封装功率模块,每一台主驱逆变器中装载了24个TPak模块,而每个模块中封装着两个SiC MOSFET芯片,即每台特斯拉Model 3的主驱逆变器中使用了48颗碳化硅MOSFET芯片。

相比2017年特斯拉Model 3刚推出的时候,如今碳化硅在新能源车主驱逆变器的使用中已经有了不少新的进展。除了TPak模块,很多企业使用更成熟的HPD模块在主驱逆变器之中,而一些追求更极致性能和集成度的企业则开始使用塑封半桥模块。

图为蔚来展示其使用自研塑封半桥

碳化硅模块的旗舰轿车ET9

车载充电器OBC (On-Board Charger)

在新能源汽车充电的时候,尤其是家充场景下,新能源车要将来自于电网的交流电转换成直流电才能为电池充电,这就需要在汽车上配备可以将交流电转换为直流电的设备,也就是所谓的车载充电器(OBC)。OBC通过高频开关电源技术,将交流220V电压高效转换为高压直流电,确保电动汽车的稳定充电。碳化硅器件的高频特性可降低充电损耗,提升充电效率至98%以上,并减少散热需求,体积缩小30%。此外,碳化硅器件在双向OBC中的应用也使得电动汽车能够在电网需求高峰期间向电网卖电,或在紧急情况下作为家庭电源使用,增加了能源的灵活性和效率。

DC/DC转换器

新能源车的电池电压较高,需要通过DC/DC转换器调整电压等级(如高压电池到低压系统的转换),以将高压电池的电力供给低压设备,如车灯、车机、音响等使用。碳化硅器件的高效特性可降低转换损耗,提升系统能效,同时简化电路设计,减少体积和重量。

随着新能源汽车的逐步发展,工程师们开始着手研发集成度更高、效率更高的多合一动力总成,目标是将上述的车载充电机OBC、DC/DC转换器、主驱逆变器电机,以及其他部件如电控、减速器、OBC、DCDC、PDU、PTC等集成在一起,进一步提升系统的功率密度。

图为华为数字能源展出的十合一电驱总成

高功率充电桩

为了提升新能源车补能效率,很多车开始适配快充技术,即在外部建立高功率充电站,通过充电堆的变流模块将电网的高功率交流电转化为直流电,直接充入新能源车电池中,达到高速充电的效果。在快充的高压化趋势下,使用支持高压的碳化硅功率器件可以降低充电电流,减少冷却机构,降低充电线束重量,提升系统的效率和易用性。

图为比亚迪展示应用碳化硅技术的“兆瓦闪充”技术参数

据介绍,比亚迪通过系统级创新,结合储能与超充技术,复用电机升压模块,可以达到“兆瓦闪充”,即1000kw的瞬时充电功率,实现“油电同速”的补能体验,大大缓解新能源汽车的补能痛点。在比亚迪“兆瓦闪充”技术体系中,使用了比亚迪自研自产的1500V碳化硅功率器件,碳化硅器件在车和充电桩中都发挥了重要作用。

图为比亚迪在现场展示“兆瓦闪充”技术的充电功率

混动汽车的动力模块

在纯电动汽车以外,碳化硅在混动汽车上也迎来发展。混动汽车的动力系统由发动机和P0、P1、P2、P3、P4电机等组成,这些电机在有些环节可以通过回收汽车动力来为电池进行充电,在有些环节可以将电力转化为汽车动力实现功率输出。这些频繁转换的动力模块使用碳化硅功率器件可以提升能源转化效率。目前,一些车企已经在混动汽车的升压模块中使用了碳化硅器件。

图为极氪发布的旗舰SUV车型极氪9X,采用

浩瀚900V碳化硅+超级电混技术

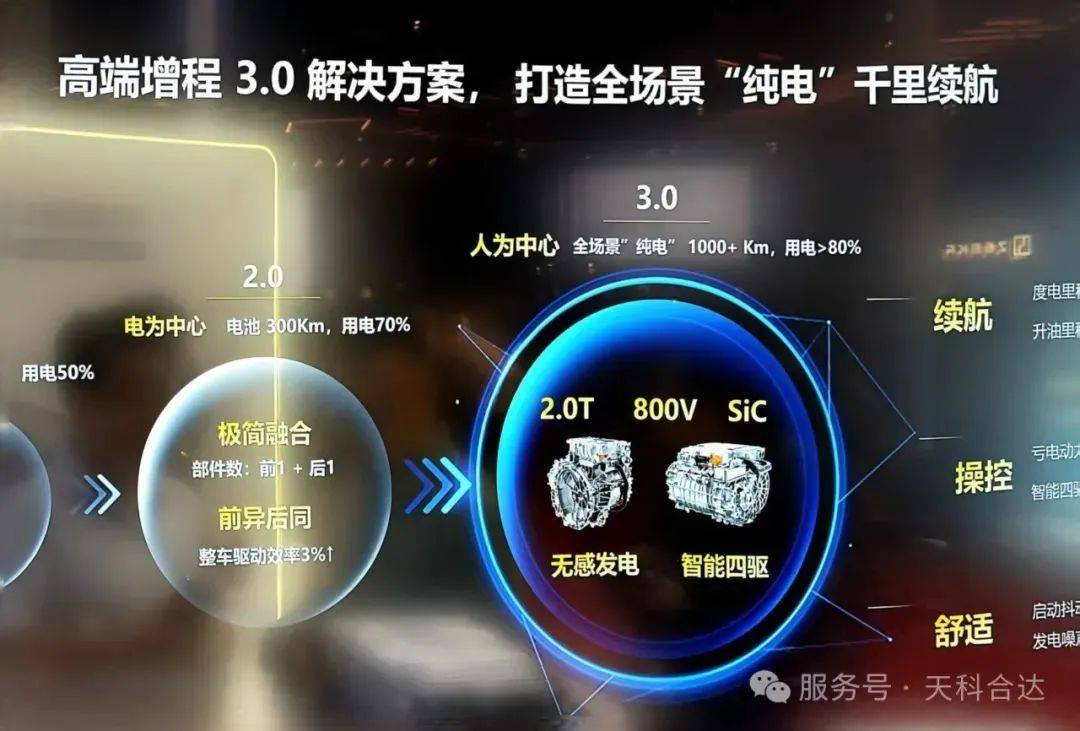

增程式汽车的动力模块

占据中国中大型SUV市场重要份额的增程式汽车中也迎来碳化硅的利好消息。由于增程式汽车逐渐向高电压化的“大电池,小油箱”路线发展,增程式汽车应用碳化硅技术指日可待,一些车企已经基于该理念发布了应用碳化硅的增程式汽车车型,碳化硅有望在更多增程式汽车中应用。

图为华为数字能源展示的对未来高端增程解决方案的预期

电池管理系统BMS

在新能源车BMS中,需要一些如光耦继电器和MOSFET等器件来确定电池组的电压和输出电力,应用碳化硅材料的光耦继电器和SiC MOSFET可以减少占用体积,提升输出效率。

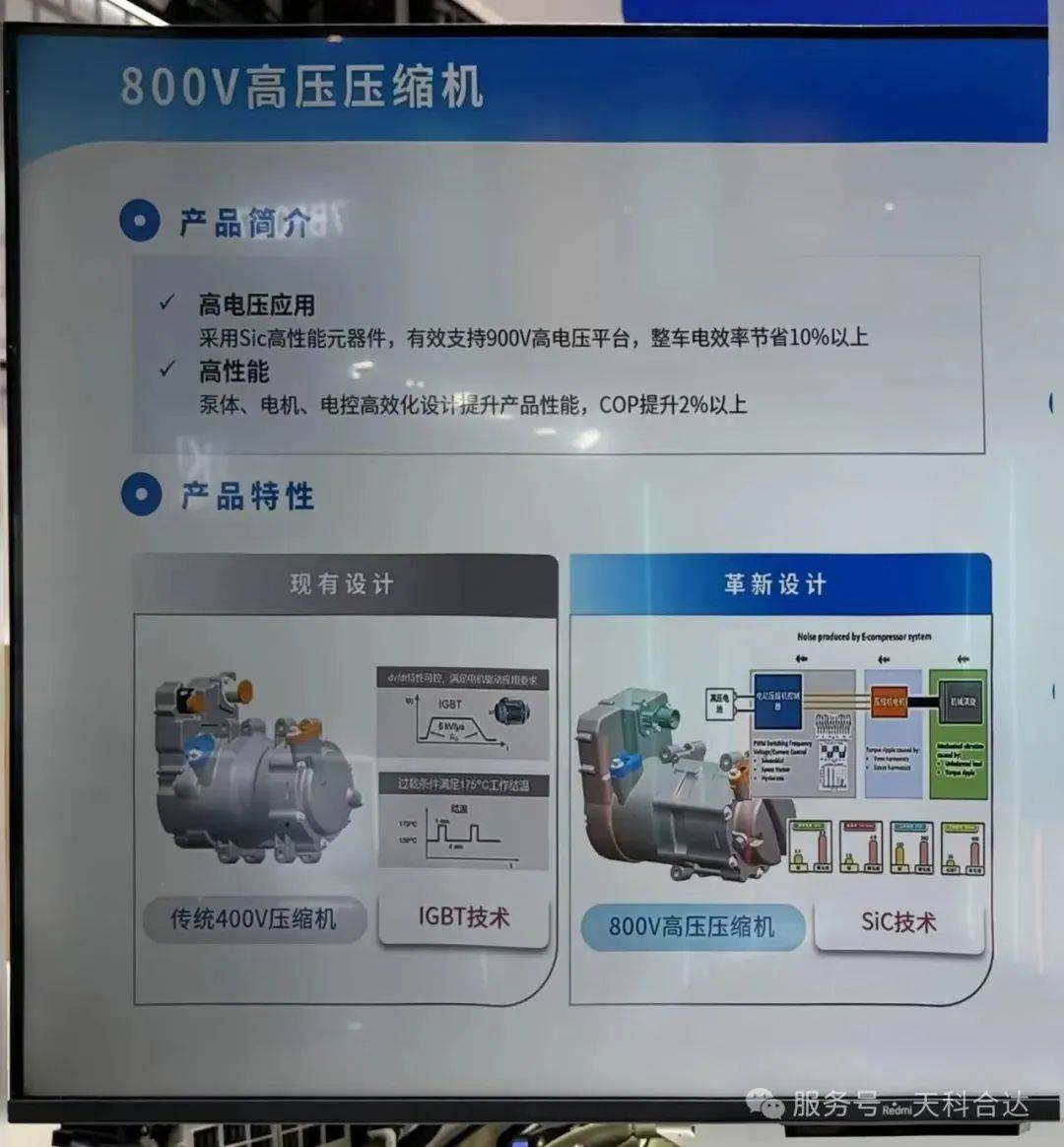

空调压缩机

在传统的小三电(OBC,DC/DC,PDU)和大三电(电池、电驱、电控)以及充电之外,碳化硅在新能源车的其他功能中也开始使用,尤其是在空调压缩机中,很多企业都开始使用碳化硅功率器件来提升系统的转化效率,碳化硅空调压缩机方案被诸多企业广泛使用。

海立集团在空调压缩机系统中应用碳化硅技术

未来会有什么变化

随着碳化硅成本下探和行业内对碳化硅更充分的研究与验证,碳化硅有望在新能源车的更多领域、更多车型上得以应用,并且向高功率密度化、高系统集成化发展。

从碳化硅功率芯片上看,碳化硅芯片的单颗出流能力将持续提升,如清纯半导体刚刚推出的第3代碳化硅(SiC)MOSFET技术平台,该平台首款主驱芯片(型号:S3M008120BK)的常温导通电阻低至8mΩ,该产品额定电压为1.2kV,额定电流超过220A,相比市面上比较常见的常温导通电阻在15-20 mΩ的产品在出流上迎来长足进步。

从碳化硅功率模块和封装上看,嵌入式封装等新方向将成为下一代车型的重点。

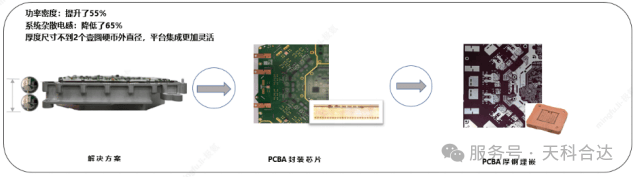

嵌入式封装是将功率芯片直接封装在PCB或电路板上,省去了原本使用单管和功率模块封装方式而造成的损耗,如吉利旗下的威睿电动公司推出新一代自主研发的嵌埋式封装电驱控制器(Chip Embedded Power Unit,简称CEPU)。

图为威睿公司嵌入式封装CEPU示意图

从创新型使用上看,工程师们对碳化硅在新能源车中的使用会不断的探索,以达到更低的成本和更好的效能表现。

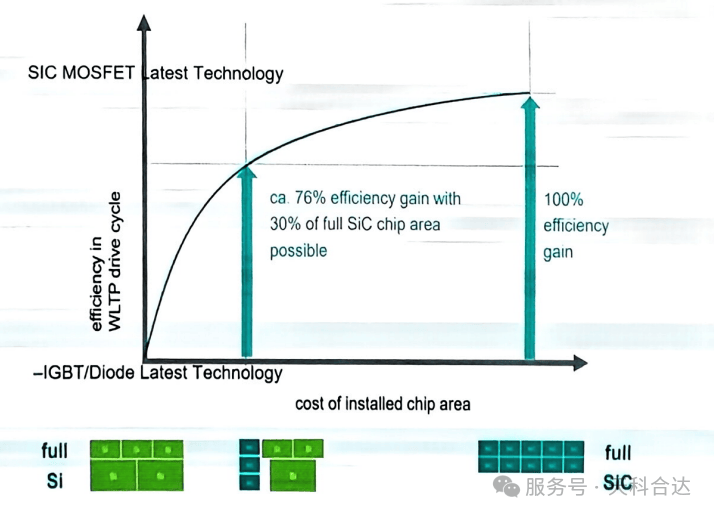

更低成本的方案趋势首推混合模块,英飞凌声称在400V的新能源车平台中,只要应用全SiC方案30%用量的SiC芯片,就可以达到全SiC方案76%的收益。如果该方案落地,碳化硅将有望在A级、B级车市场更快的渗透。据了解,吉利、小鹏等公司都已经或即将推出应用混合模块的车型。

图为英飞凌公司对硅与碳化硅功率器件的测算

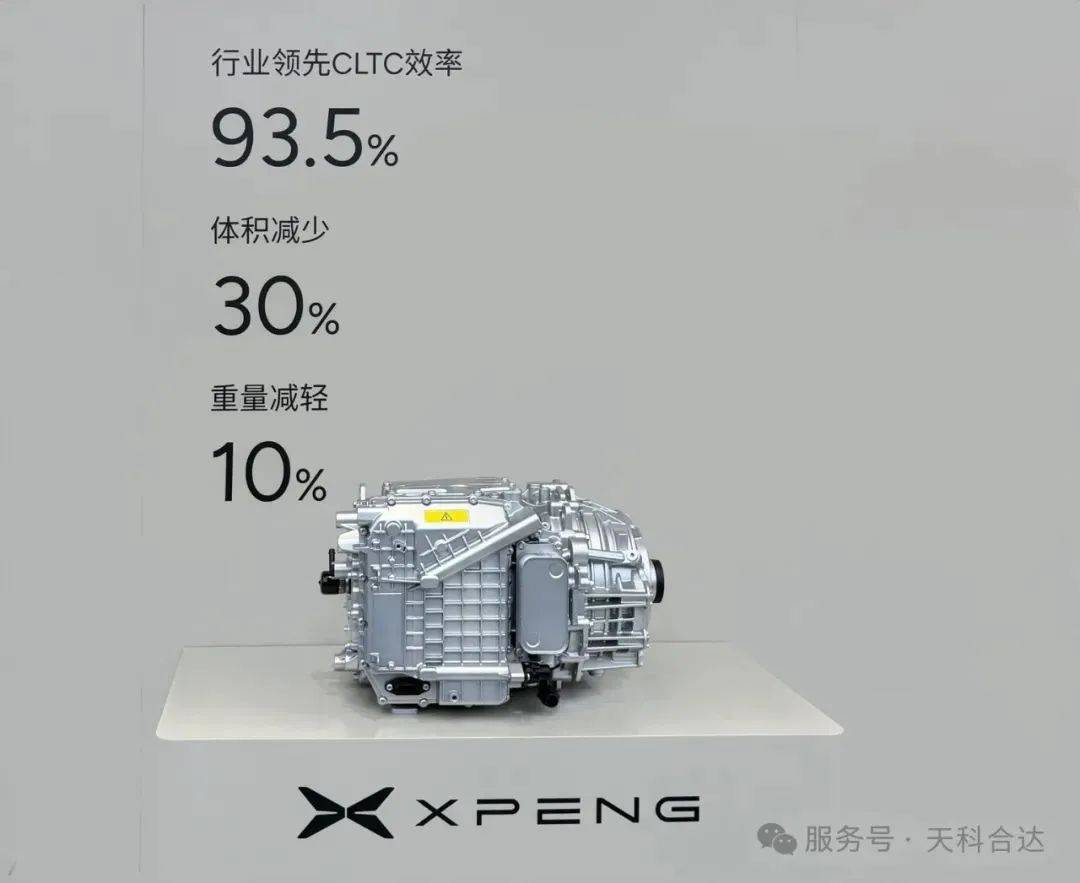

图为小鹏汽车展出的使用混碳模块的电驱

从覆盖的车型上看,碳化硅也在往家庭乘用车之外的市场渗透。

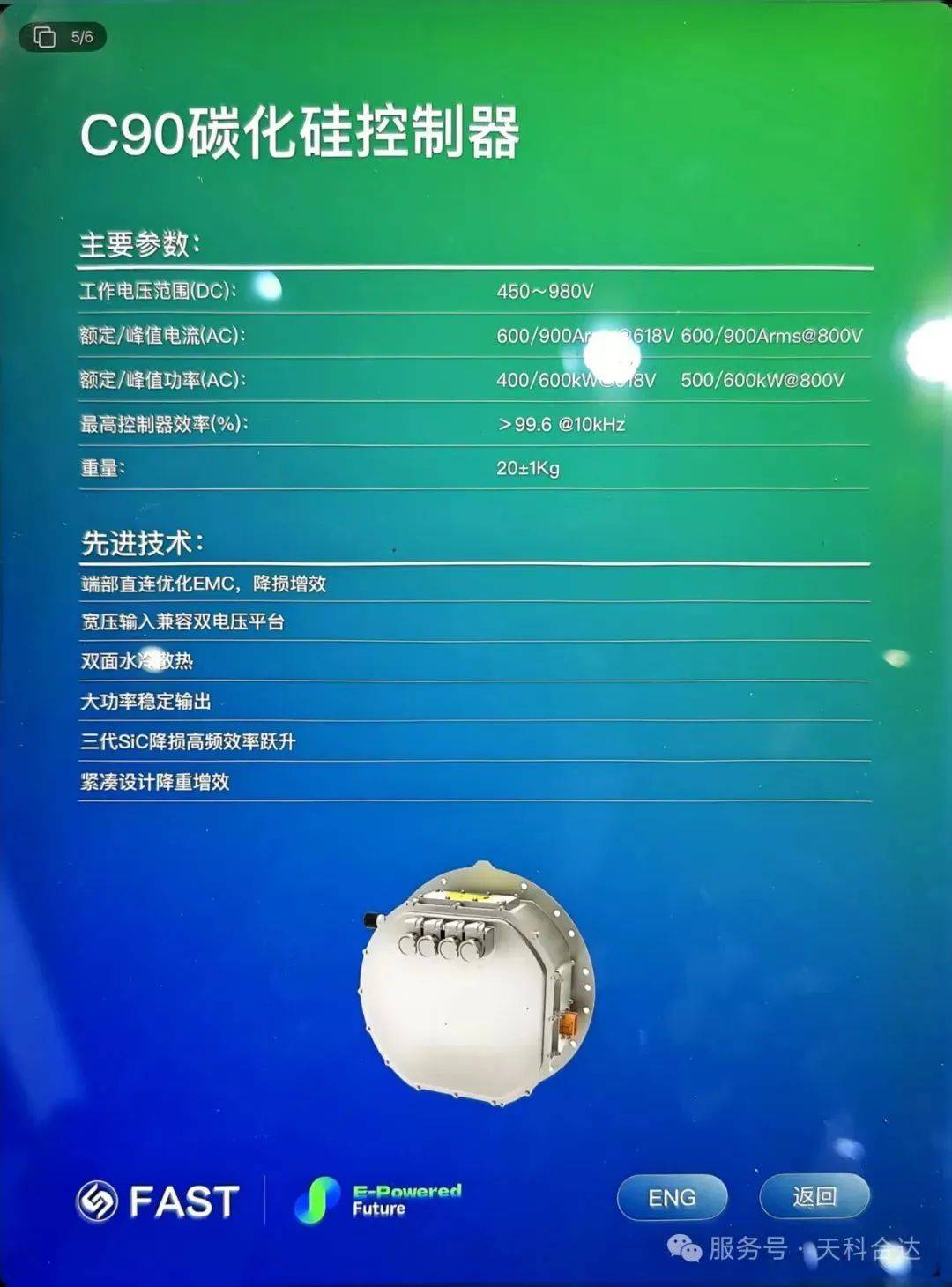

在商用车如重卡、大货车上,越来越多的Tier 1企业正与碳化硅模块企业和终端企业合作探索碳化硅在商用车上使用的可能性。上海车展上,采埃孚、博格华纳等全球顶级Tier 1企业都展出了其在商用车上使用的高功率碳化硅电控,而法士特公司更是展出了其与博格华纳的合资公司开发出的商用车碳化硅电驱桥。

图为法士特公司与博格华纳公司联合开发

的碳化硅商用车控制器介绍

而在更小的车型方面,柳州五菱汽车公司展出了其与致瞻公司合作开发的多种碳化硅并联模组,这或许预示着在不远的未来,穿行在中国大街小巷的“国民神车”五菱宏光也有望在其电控中使用碳化硅技术。

图为柳州五菱汽车工业公司展出的碳化硅模组

此外随着新能源车的迭代升级,很多新的技术创新都会带来更多碳化硅使用的机会。比如轮毂电机方案,即将传统的单个前驱和前后双驱动器转换成四个部署在轮毂上电机的动力方案。如应用轮毂电机的方案,则必然调整其电机控制器的部署方式。

保时捷公司提出“交流电池”概念,将传统的大电池对应大逆变器方案转换成多个小电池模块配置小逆变器的方案,据称整个系统会用到144颗器件。

诸多全新的技术方案为碳化硅在新能源车上的进一步使用带来广阔前景。

来源:天科合达

*声明:本文由作者原创。文章内容系作者个人观点,宽禁带半导体技术创新联盟转载仅为了传达一种不同的观点,不代表本联盟对该观点赞同或支持,如果有任何异议,欢迎联系我们。

/1

/1

文章评论(0条评论)

登录后参与讨论