引言

深孔加工在航空航天、汽车制造、船舶工程等领域应用广泛,其加工质量直接影响零件性能与设备运行可靠性。随着工业技术发展,对深孔加工精度和表面质量要求日益提高,探索高效加工方法与精准测量技术成为研究热点。

深孔加工的方法

深孔加工方法丰富多样,不同方法适用于不同工况与精度要求。

枪钻加工是经典深孔加工方法,采用特制枪钻刀具,适用于长径比大的深孔加工,能获得较高精度和表面质量,但加工效率相对较低,且对切削液压力和流量要求严格。

BTA 深孔加工系统采用单刃深孔镗刀,通过高压切削液排屑,加工效率较高,可加工较大直径深孔,常用于批量生产,但设备成本较高。

喷吸钻加工结合了 BTA 系统和负压抽屑原理,利用切削液流速产生负压吸屑,排屑效果好,加工精度稳定,适用于中等直径深孔加工。

振动深孔加工通过在加工过程中施加振动,改善切削状态,降低切削力和切削温度,提高加工表面质量和刀具寿命,尤其适合难加工材料深孔加工。

然而,这些深孔加工方法存在一些共性问题。加工过程中,刀具磨损难以实时监测,影响加工精度和一致性;深孔内冷却润滑困难,易导致刀具过热和切削性能下降;排屑不畅可能引发堵屑,造成加工中断甚至零件报废。

深孔的测量方法

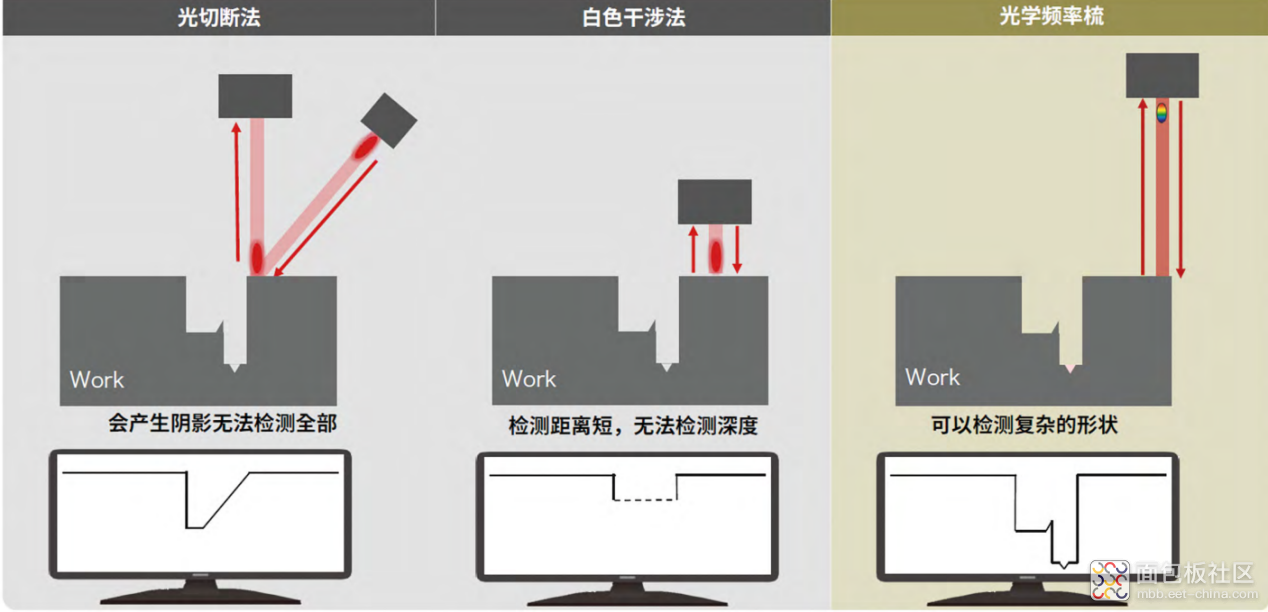

传统深孔测量方法有很多。接触式测量如塞规、内径千分尺等,操作简便,但测量效率低,且可能因接触力导致测量误差,无法获取深孔全轮廓信息。非接触式测量如超声波测量、工业 CT 测量等,可实现非接触检测,但超声波测量受材质影响大,工业 CT 测量成本高昂,限制了其在批量生产中的应用。

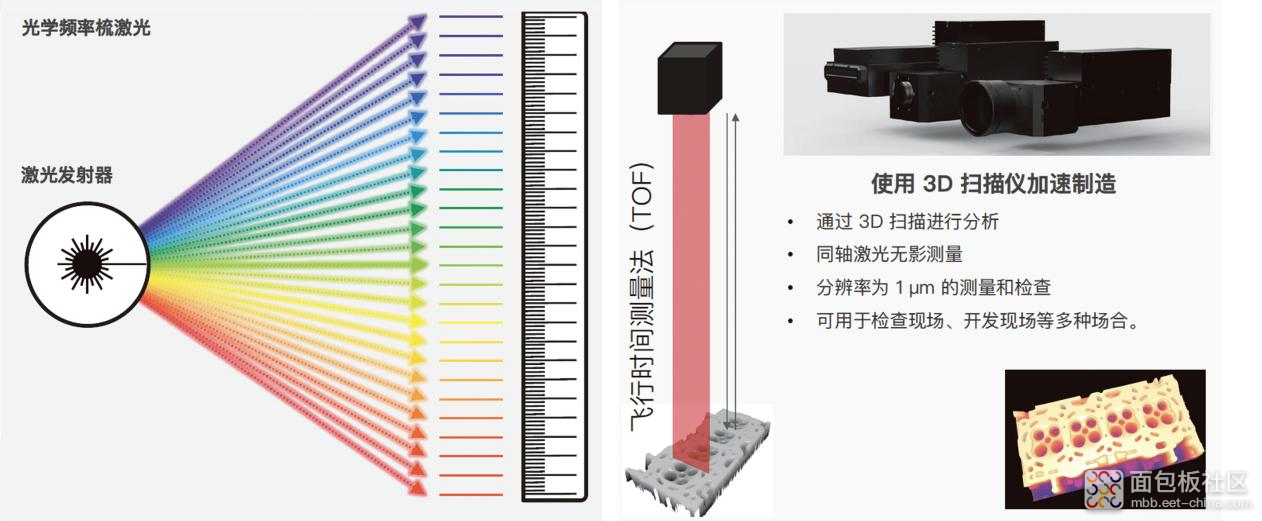

激光频率梳 3D 轮廓测量技术为深孔测量提供了新途径。激光频率梳是基于飞秒激光锁模技术的新型相干光源,具有频率间隔精确、光谱覆盖范围宽等特点。该测量技术通过光频梳发出超短脉冲激光,经分光系统分为测量光和参考光,测量光照射深孔表面后反射,与参考光干涉,通过光谱分析干涉信号,解算出深孔各点三维坐标,构建表面轮廓。

此技术在深孔测量中优势明显。测量精度可达纳米级,能捕捉深孔内壁微小缺陷和形状偏差;非接触测量避免了对深孔表面的损伤;可实现快速三维扫描,大幅提高测量效率;抗干扰能力强,适应工业现场复杂环境。测量时,先对深孔进行预处理,确保表面清洁,然后调整激光频率梳系统参数,对深孔进行扫描,最后通过专用软件对采集数据处理,得到深孔三维轮廓和各项几何参数。

激光频率梳3D光学轮廓测量系统简介:

20世纪80年代,飞秒锁模激光器取得重要进展。2000年左右,美国J.Hall教授团队凭借自参考f-2f技术,成功实现载波包络相位稳定的钛宝石锁模激光器,标志着飞秒光学频率梳正式诞生。2005年,Theodor.W.Hänsch(德国马克斯普朗克量子光学研究所)与John.L.Hall(美国国家标准和技术研究所)因在该领域的卓越贡献,共同荣获诺贝尔物理学奖。

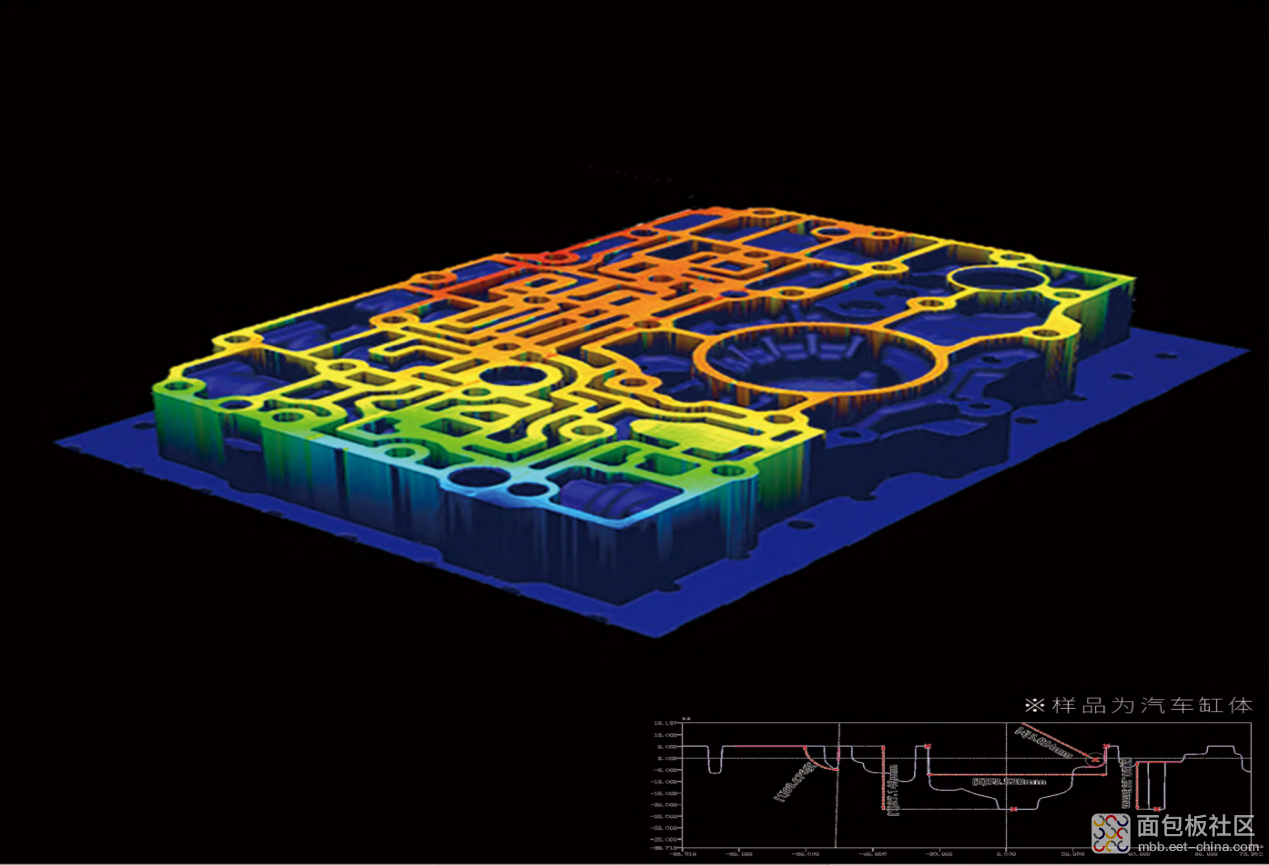

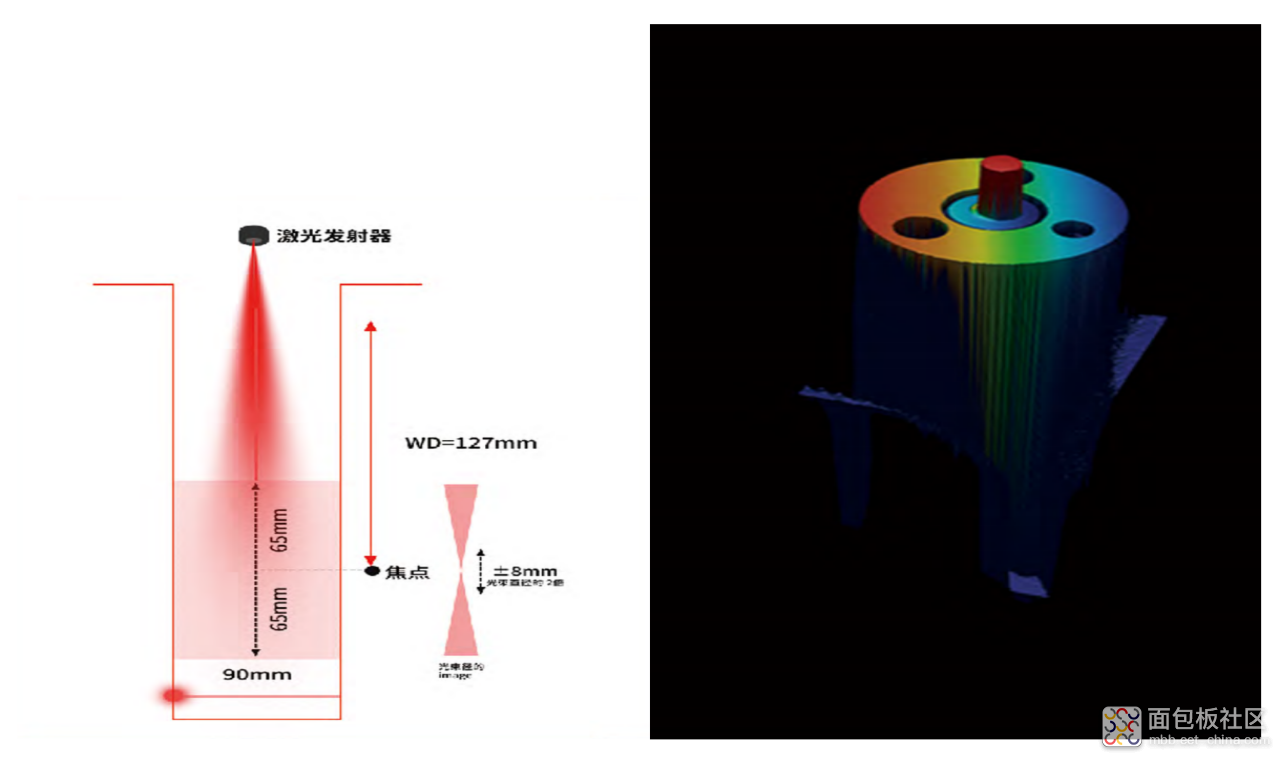

系统基于激光频率梳原理,采用500kHz高频激光脉冲飞行测距技术,打破传统光学遮挡限制,专为深孔、凹槽等复杂大型结构件测量而生。在1m超长工作距离下,仍能保持微米级精度,革新自动化检测技术。

核心技术优势

①同轴落射测距:独特扫描方式攻克光学“遮挡”难题,适用于纵横沟壑的阀体油路板等复杂结构;

(以上为新启航实测样品数据结果)

②高精度大纵深:以±2μm精度实现最大130mm高度/深度扫描成像;

(以上为新启航实测样品数据结果)

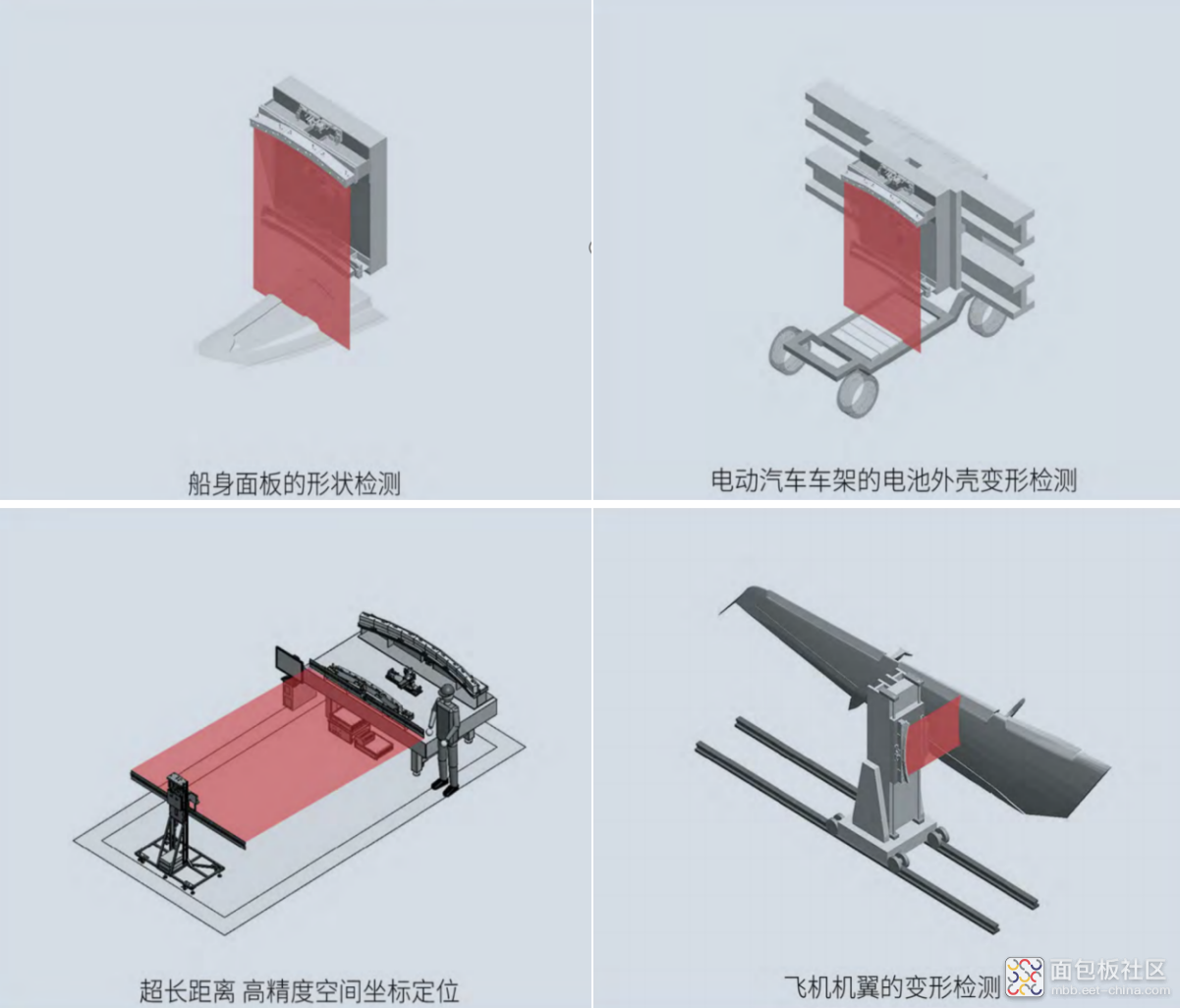

③多镜头大视野:支持组合配置,轻松覆盖数十米范围的检测需求。

(以上为新启航实测样品数据结果)

/4

/4

文章评论(0条评论)

登录后参与讨论