本文首发于本人的微信公众号:读书生活随想偶得

* * * * * * * *

摘要

质量管理,要从源头开始管控。

* * * * * * * *

我的第一份工作,是在南京的一个国有企业南京起重机械总厂的热处理车间里呆了一年半,天天上班下班,没有什么事做。当时我觉得在南京这样呆下去,老婆肯定找不到,就有另择东家的意思,有时周六就去人才市场走一走。

洪先生跑到南京再请葛恒去帮他手,有那么个”三顾茅庐“的味道。葛恒只好答应了洪先生再去广东打工。他们就顺便到南京人才市场再招二匹马,我那天也是去人才市场碰运气,在他们摊位上被他们相了一下。我现在也记不清当时洪先生面试我的情形了。后来收到洪先生的电话,通知去广东上班,我就也没有多想,既然有个机会去广东打工,就先去吧。回老家把我的计划告诉了父母,择日就跟着葛恒,跑到广东惠阳康通电子厂打工去了。

洪先生是康通电子厂品质部的经理,我也自然就入了品质部,葛恒是我的主管,我从此成为品质人。我进入品质这个行业,以后也想过换个其它工种试试,都不成。只好还做我的品质管理了。

* * * * * * * *

做了这么多年的品质管理,我问我自己,我对品质有什么理解?

首先,什么是品质?这个问题看上去简单,但不查工具书,还真的难以说明白的。

以我这些年的理解,从用家/客户的角度说,品质是就是客户对产品/服务满意的量度。

客户对产品/客户满意,就是品质好,反之,就是不好。由于客户的满意度是主观的,没有办法客观地进行评价,所以我们品质人通常不从客户的角度来谈品质好坏。

说”通常不“的意思,就是我们偶尔也用这条标准,比如:我们说服设计大神们改设计的时候,就说:你这个设计,客户体验不好。

我们品质人喜欢从产品/服务提供者的角度来看品质,品质就是产品/服务对图纸/标准的符合程度。某个零件/产品满足了一份图纸上的所有要求,就是品质好。不满足图纸的要求,就是品质不好,也叫不合格。

如果零件/产品不满足图纸上一个或几个要求,但经过相关方评估过后,又可以使用,这个情况下,零件还是不合格,但可以让步接收。

至于图纸本身的要求不合理,不是品质人员考虑的,那是设计人员的事。总之,说品质好坏,得有一个白纸黑字的东西作参照。

* * * * * * * *

既然产品的品质有了客观标准,为什么要有“品质部”的人来管品质?

我的看法是,这个问题还不如改成----为什么要设立品质部?

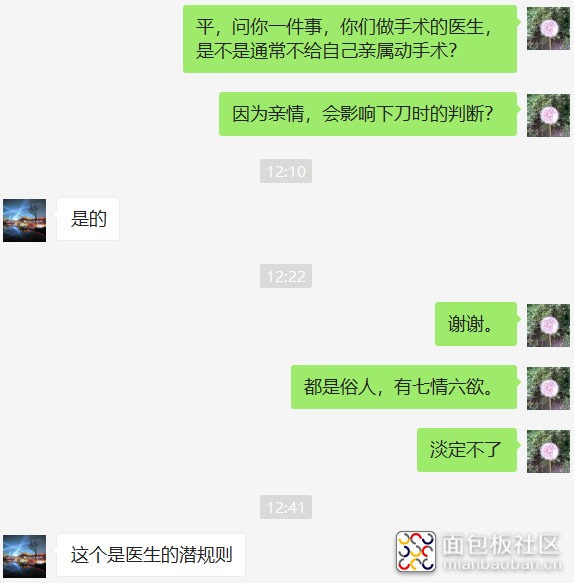

据说,医生不给自己的亲属做手术。

原因是:他不能用平常心将亲属病人当作普通病人看待,亲情影响了医生做手术时下刀的客观判断。我为这个“据说”特地去向我的一个做医生的同学陈平咨询过,答案:是。

生产部的同事自己控制产品的品质,一来有机会自己放纵自己。发现不良,但要自己返工,麻烦,就放行吧。球场上,如果一方参与者既当球员,又当裁判,这场球肯定不好看,这叫利益冲突。二来人总是对自己做事放心,做完后不会仔细检查,此乃人之常情。所以得找一个专门负责检查的人来做这个事。

另外:品质管理做得好,可以降低因为品质不良导致返工、报废等“劣质成本”,即COPQ (Cost Of Poor Quality)。从这个角度讲,品质管理是赚钱的,品质做好了,就是发掘金矿啊!

从1967-1977年,ITT的质量成本降低的程度,达到销售总额的5%。----摘自菲利浦•克劳士比《质量免费》,这个5%,可是净利润!

以我现在打工的这家单位为例,公司“三包费用”是一个KPI考核指标。去年这个指标是:三包费用小于营业额的0.95%。比例不高,但如果和营业额比起来,绝对数就大了。公司去年的营业额是RMB1.3B,这样去年的三包费用达到了RMB12M+,吓死人!

* * * * * * * *

既然专门由品质人控制品质,品质人要如何来控制品质呢?

首先,单凭品质部一方面的力量,是控制不好品质的。

要做好品质管理,就得得到公司管理层及全体员工的支持:全员参与品质管理----品质是制造出来的,而不检查出来的。

全员参与的意思,公司所有人都要有质量意识,大家都要有不生产不良品,不从我这里流出不良品的观念。设计人员设计的图纸没有错误,采购人员的采购的物料符合图纸要求。生产人员加工组装的零件产品满足工艺规定,图纸要求。

同时也要让公司管理者要意识到----质量是过程的重要部分,跟任何其他重要部分一样。----摘自菲利浦•克劳士比《质量免费》

下面分战略和战术二方面来回答质量人的工作范围。

* * * * * * * *

1. 战略上,第一次把工作做对,Do it right the first time。

第一次把工作做对,可以省去后面大量的额外纠错工作和精力,也就省下了大量的COPQ。统计COPQ的时候,要将所有因为品质不良产生的额外费用全部计入,至少要包括:返工费用(人力,设备,耗材等),围堵费用,出差交通费用,零件报废费用,其它辅助岗位员工的行政费用。

从发生地看COPQ分布:设计/工艺/生产:约为1:2:7。

从引起COPQ的原因看:设计/工艺/生产:约为7:2:1。

可以看出:纯粹由于工人的失误造成的损失不多,因为办公室人员的失误导致的损失,占大头。

举个例子:我们日常生活中的装修经验,装修完了,如果发现有一些小毛病,想修改,很是费事。比如想增加一个插座,如果要做得完美,就得在装修好的墙上重新开槽。这个工作量麻烦,成本也大。如果装修前规划好了,就只是增加一个插头+电线的成本了。

所以,要管理好品质,就得从源头开始管控。这样可以花很少的钱解决大量的COPQ。

对于设计,在动手设计前,要先做好”DFMEA","DFM/A"等功课,要多考虑一些防呆设计,细节安排上要考虑生产人性化。

我打过工的几家公司,有要求设计和工艺做FMEA,但真的认真做FMEA的,高质量交付FMEA文件,没有。这些工作纯粹是应付性质的。

我打工过的一家厂里,有一个产品是组装接头----一个外壳里面放一个PCBA板,设计的时候没有考虑防呆,导致PCBA板正反都可以安装,而且PCBA的正反还不易识别。因为这个,最初生产时,导致工人装反了很多PCBA。如果设计工程师在设计时考虑到了”防呆“,就不会发生后面的这种不良品。后来为了防止做错,要求工人在组装时特别留意PCBA的正反,但总还是有少量的错误发生。而且,工人在这个工序特别留意PCBA的正反本身就是一个很累人的工作,也影响生产线的装配效率。

那为什么不去增加防呆呢?因为模具开好了,那得改模,同时PCB也得配套改。总之,改动要成本的,而且物料要配套使用,很是麻烦。

我现在回想起这一段往事,我觉得当时在管理方面的经验不足,我没有在设计定案的时候组织一次评审。当然,我即使评审了也不一定能想到这个问题。设计人员在开发阶段的DFMEA也没有认真地做,或者说我们大家都没有经验。

写这篇文章时,我问该厂工作的旧同事,其新开发的产品,已经加了防呆设计。

对于工艺,在设计安排生产工艺时,要先做好“PFMEA”,"VSM"等功课,工序安排符合人性,工艺工装要考虑防呆,在生产加工过程中引入闭环控制的思路,将检查项目安排在制程中自动执行。

比如:用钻头加工一个盲孔,孔的深度是一个重要的控制尺寸,工艺安排时,就要考虑在加工过程中加上深度的控制手段,等”孔加工好了去测量“不是一个好主意。检查属于事后评价,是耗费资源及不增值的活动。

我最近遇到一个案例,公司一批生产的96台产品,客户拿到手,发现有6台产品,柜外面漏贴一个标签。我在生产线上交待特别事项时,特别关照生产线和QC,要留意检查这个标签。结果还是漏了。

我事后检讨这个问题,我认为,我们的工艺安排不当,生产线控制也出了问题。

A检查的QC漏波,工作质量有问题,有责任。

B工艺安排:标签在产品全部完成工序后贴上标签,然后打包。当工人把产品做完测试后,松一口气,万里长征快完了,此时很兴奋,一激动就忘记贴标签直接打包。这种失误,对于流水线操作的产品,最容易发生。如果将贴标签工序安排在第一个工位去做,就不会出现这个问题。至少后面工序的人有机会看到漏贴了。

C生产线控制:生产线未对标签的数量进行有效控制。如果生产线对标签的数量进行了控制,就会及时发现多出了标签。

管理采购零件,SQE也要按上面的思路逼供应商从源头开始控制品质,并将不良品拦在供应商家里。

下面是我从网上看到的一个从源头解决问题的例子:对比美国和欧洲的做法,高下立判,二者的成本不一样。

这幅图的本意是用来说明二者的不同及背后的原因。

* * * * * * * *

2. 战术上,利用品质工具对不同的场景进行管理

有很多的质量管理的工具,这些工具都是前人经过实践总结出来,每一个工具用好了都很有威力。

A,基本工具:七大手法。这个是质量人的入门工具;

B,PDCA,对循序解决问题很有效;

C,8D,解决偶然发生的问题很有效;

D,开发设计阶段的工具:DFMEA,PFMEA,VSM,DFM/DFA;

E,定期总结,并文件化。总结可以使自己积累经验,提升自己的水平;

F,Poka-Yoke,最好的预防错误的思路【Poka--error Yoke-avoid】;

G,2/8原则,解决质量表现见效快的一种策略;

H,5S,对防止低级错误很有效;参见我的文章“5S不仅是一个现场管理工具,还是一个质量保证工具”。

I,5WHY,找问题很有效;

K,检查表,对付容易遗忘事项很有效;

L,闭环管理,这个最重要。所有的措施都要跟踪落实情况并跟踪效果,即PDCA循环。参见文章“8D就是一个闭环管理”。

以后会写几篇工具的使用心得。

* * * * * * * *

关于做质量管理的要不要懂技术?

我认为:要懂技术,可以不必精通。不懂技术,质量人和工艺,设计的人沟通起来,大家都觉得累,有时质量人还会遭到那些“牛人”的白眼。

解决这个问题的方法,学习。质量人一开始不懂不要紧,但要学习,向“牛人”请教。这个就是“战术”中的第E条,经常总结。当有了足够的专业知识后,自然会输出有价值的建议。也会得到别人的尊重。

* * * * * * * *

总结:质量管理,下策下功夫去检查,这个是消防员干的事;中策集中精力消灭主要问题,这个是运动式思路;上策让内在检查融入到制程中----这是从源头做好预防工作。

记住:检查是耗费资源的,是不经济的,是不增值的。

作者: zhangyongjun001_402987283, 来源:面包板社区

链接: https://mbb.eet-china.com/blog/uid-me-1175545.html

版权声明:本文为博主原创,未经本人允许,禁止转载!

ivanliuy_417899287 2019-12-23 12:00

聯結上COPQ的主題, 經驗中決大部份廠家都做了"新產品設計審查", 應該也是為了避免因為設計缺失引發 COPQ 的品質成本. (至少, 因應 ISO 程序要求!)

我所看過的國內廠商在做設計審查很多都流於形式, 工程人員喜歡把圖紙在會議室裡用投影說明, 滿場就看著屏幕上圖樣翻飛.

只是參加審查的通常是高階主管, 他/她們都沒研發人員熟悉規格/圖紙. 因此這種審查最後都只是行禮如儀, 走個過場, 沒有實質效益.

分享經驗, 後期對於這種形式厭煩了之後, 我們改變了做法...把過往所發生的品質異常,經過根因查找,被有效對策徹底杜絕再發之後的案例逐一提出,請研發同仁說明他的設計上對於這類風險的防堵是否考慮上了, 對策是否有效.

當然, 有些廠商也都有設計查檢表(DQE Check List ), 只是常常是幾年沒有修訂的老古董...

自做自受 2019-12-21 07:01

zhangyongjun001_402987283 2019-12-19 14:49

当然这个不能怪车质量不好,它已经用钱对自己的质量作了个表达。

设计人 2019-12-19 14:25

用户3899848 2019-12-18 12:36

ztj2000_532784782 2019-12-17 15:24

其实现场大量数据中有黄金 !

但有几个质量管理人员会运用大数据来分析呢?

都是凭直觉、表面现象在管理,常常得不偿失、抓了芝麻、丢了西瓜!

测量无处不在 2019-12-17 12:41

以前,和老外聊起来,质量人员是做过设计、工艺相当时间后的人员担任,当时一直不理解。到了这种不规范的或初级的公司、企业后,你会非常理解,质量要全才(相当的技术基础是非常必要的),质量要深入,做质量比较难!

zhangyongjun001_402987283 2019-12-17 12:39

遇到牛的人,还会白眼,是很伤自尊的事。

不过,如果一开始不明白,可以学,虚心向设计的同事请教,别人还是很乐意讲的。

当自己的输出有了价值后,别人也会尊重质量人的反馈。

另外,关于设计的问题,设计的同事还是很想办法把产品的组装工序简单化。如果一个岗位,要求员工的技能太多,这样,出错的机会就多。再说一个极端的情况:如果这个员工哪天请假了,是不是这个岗位就得停下来?哪一天员工离职了呢?

所以设计人,想办法将工艺简单化,如果不能简单化,就得想办法利用设备来减少对员工技能的依赖。这个就是设计人的手艺了。设计人员的手艺高代,就体现在那些细节上。 你可以去看一下我的文章“工匠精神”中说一个案例。

用户1846682 2019-12-17 11:39

原材料方面,没有能力去指定标准,供应商说什么就是什么,当供应商和设计师要求有冲突的时候,直接卡死,至于为什么不换供应商(供应商由采购的部门评审进入,和价格有关)。更别说检测仪器都不会用,需要相关技术人员手把手去教。

我不知道质量管理部门到底属不属于技术性部门,但是只会教一步做一步的,和普工有什么区别。

自做自受 2019-12-17 10:54