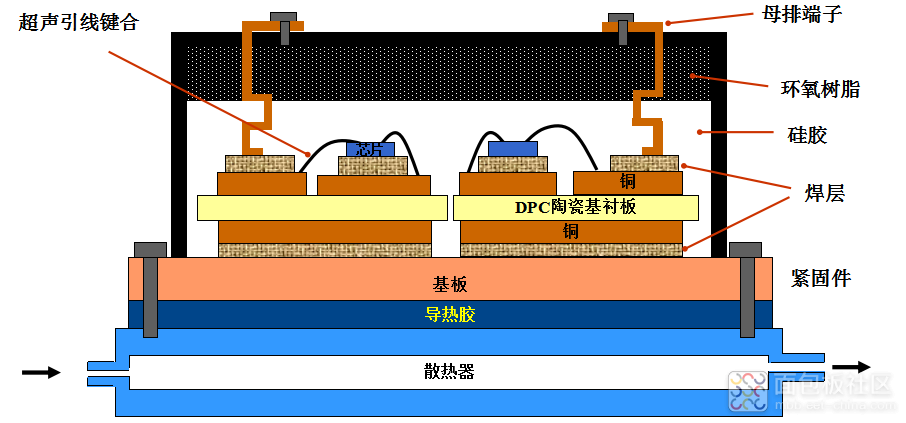

IGBT的封装工艺流程大体可分为:贴片—烧结—清洗—X-RAY检测—键合—注胶—成型—测试

1. 贴片:通过丝网印刷工艺将锡膏印制在陶瓷衬板上,然后将芯片与衬板线路图形中相应的铜极贴合。

2.将完成贴片的陶瓷板半成品置于真空炉内,进行回流焊接。

3.通过清洗剂对焊接完成后的半成品进行清洗,以保证IGBT芯片表面洁净度满足键合打线要求。

4.通过X光检测筛选出空洞大小符合标准的半成品,防止不良品流入下一道工序。

5.通过键合打线,使芯片与基板相连,器件实现功能性。

6. 对壳体内部抽真空注入A、B胶并抽真空高温固化,达到绝缘保护作用 。

7.对产品进行加装顶盖并对端子进行折弯成形。

现有的封装结构和监测方式极大地提高了功率模块工作的稳定性。但面对SiC功率模块的高频率和高电压的工况,现有封装结构在封装寄生参数和散热能力方面均无法满足需求。为解决现有封装结构直接用于SiC模块封装存在的问题,新的封装结构被提出,如直接导线键合( Direct-Lead-Bonding,DLB)、柔性封装( Flexible Printed Circuit,FPC)和叠层封装。

1、直接导线键合结构(DLB):直接导线键合结构最大的特点就是利用焊料,将铜导线与芯片表面直接连接在一起,相对引线键合技术,该技术使用的铜导线可有效降低寄生电感,同时由于铜导线与芯片表面互连面积大,还可以提高互连可靠性。其测试表明,使用DLB封装不仅使得键合电阻和电感的减小量超一半以上,而且使得IGBT功率模块芯片温度分布更加均匀。其生产成本较低,是目前应用最广泛的IGBT器件。

2、柔性封装( Flexible Printed Circuit,FPC):利用FPC代替引线键合。该封装方式将杂散电感降低到1.4nH,实现了对杂散参数的有效控制。

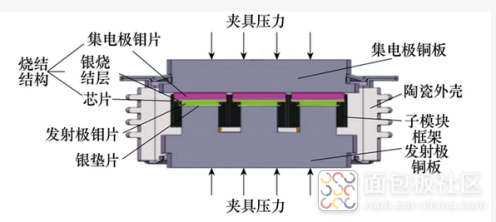

3、叠层封装:通过压接型封装工艺,采用直接接触的方式而不是引线键合或者焊接方式实现金属和芯片间的互连,该结构包含三层导电导热的平板,平板间放置功率芯片,平板的尺寸由互连的芯片尺寸以及芯片表面需要互连的版图结构确定。相比焊接型IGBT器件,压接型IGBT器件易于规模化芯片并联封装、串联使用,且具有低热阻、双面散热、失效短路等优点。

功率半导体模块封装是其加工过程中一个非常关键的环节,它关系到功率半导体器件是否能形成更高的功率密度,能否适用于更高的温度、拥有更高的可用性、可靠性,更好地适应恶劣环境。功率半导体器件的封装技术特点为:设计紧凑可靠、输出功率大。其中的关键是使硅片与散热器之间的热阻达到最小,同样使模块输人输出接线端子之间的接触阻抗最低。

封装完成后的大功率IGBT,需要对各方面性能进行试验。比如

1.平整度测试:平整度在IGBT安装以后,所有热量散发都是底板传输到散热器。平面度越好,散热器接触性能越好,导热性能越好。

2.推拉测试: IGBT模块有三个连接部分:芯片上的引线键合点、芯片与陶瓷绝缘基板的焊接面、陶瓷绝缘基板与铜底板的焊接面,对所有键合点的力度进行测试。

3.硬度测试:对主电极的硬度不能太硬、也不能太软。

4.超声波扫描:主要对焊接过程,焊接以后的产品质量的空洞率做一个扫描,这点对于导热性也是很好的控制。所以陶瓷衬板的导热性能和热膨胀系数直接影响IGBT的质量和性能。

斯利通陶瓷采用DPC直接镀铜工艺:通过高温、高真空条件下利用蒸发、磁控溅射等工艺进行陶瓷基板金属化,先是在基板表面溅射一层薄膜过渡金属,然后通过电镀增厚铜层,最后通过一系列线路板工艺流程完成图形制作。公司拥有多项自主研发生产专利,能够实现板面互联(孔导通),孔内填实率等业内难点,线宽线距做到精细化(最小可完成50um),铜厚范围可按客户要求控制在1-1000um内。基材与铜层结合力优良,热膨胀系数与硅片匹配度高,铜面平整粗糙度小,表面处理工艺多样化(沉银、沉金、沉镍金、OSP等),适应于各种IGBT模组封装方法。

IGBT具有输入阻抗大、驱动功率小、控制电路简单、开关损耗小、速度快及工作频率高等特点,成为目前最有应用前景的电力半导体器件之一。在轨道交通、航空航天、新能源、智能电网、智能家电这些朝阳产业中,IGBT作为自动控制和功率变换的关键核心部件,是必不可少的功率“核芯”。采用IGBT进行功率变换,能够提高用电效率,提升用电质量,实现节能效果,在绿色经济中发挥着无可替代的作用。

作者: 斯利通陶瓷电路板, 来源:面包板社区

链接: https://mbb.eet-china.com/blog/uid-me-3876914.html

版权声明:本文为博主原创,未经本人允许,禁止转载!

/4

/4

文章评论(0条评论)

登录后参与讨论