引言

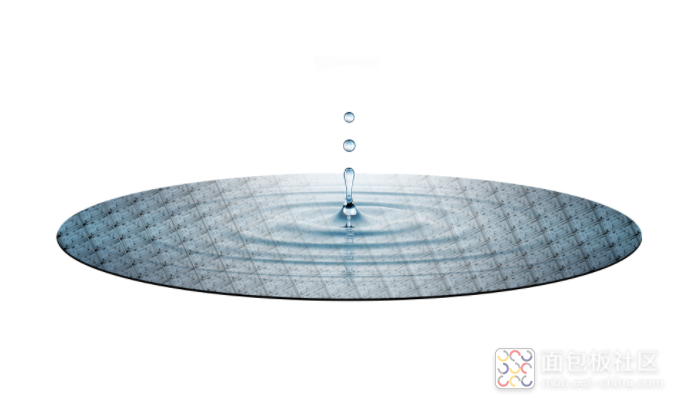

虽然它可能听起来不像极紫外 (EUV) 光刻那么吸引人,但对于确保领先节点、先进半导体器件制造的成功,湿式晶圆清洗技术可能比EUV更为重要。这是因为器件可靠性和最终产品产量都与晶圆在经过数百个图案化、蚀刻、沉积和互连工艺步骤时的清洁度直接相关。(江苏英思特半导体科技有限公司)

仅晶圆上的单个粒子就足以导致致命缺陷或偏移,最终导致设备故障。当今最先进的节点设备用于智能汽车、医疗保健和工业应用等关键应用。因此,设备可靠性比以往任何时候都 更加重要。这意味着更严格的设备分类和装箱,这会影响良率。(江苏英思特半导体科技有限公司)

不幸的是,许多传统的晶圆清洗方法不仅不足以满足先进节点技术的要求,而且还会对精细结构(如 finFET 和硅通孔)造成损坏。因此,选择正确的湿法晶圆清洗技术不应留作事后考虑,而应作为稳健制造工艺流程的一部分进行仔细考虑。

鉴于此,让我们看看湿法晶圆清洗技术是如何从一门艺术发展成为一门科学的,以及湿法晶圆清洗技术是如何专门针对先进技术节点的需求而发展起来的。(江苏英思特半导体科技有限公司)

湿法晶圆清洗技术的发展

湿台法

早期,当晶圆测量直径为 150 毫米,技术节点在45纳米以上时,湿台批处理就足够了。湿式湿法晶圆清洗的动机是吞吐量和便利性。作为一个批处理过程,25-50个晶圆可以有效地通过清洁步骤。

这个简单的过程涉及将一批晶圆浸入开放式湿工作台中的清洁化学品中,以松散并去除颗粒、金属和其他污染物。不幸的是,湿式工作台清洁难以控制,并且不足以从更精细的沟槽和通孔中去除亚微米颗粒。事实上,浸没过程导致化学物质沿着晶圆流下并留下颗粒。此外,作为一个开放的过程,还有健康和安全方面的影响。因此,如今湿法工作台方法仅用于氮化硅剥离。随着晶圆变大,通孔、沟槽和互连技术变小,清洁和表面准备变得更加复杂。重点从单纯的清洁转移到表面处理。目标是确保晶圆表面无颗粒且不被损坏,并且还针对下一步进行了优化,例如薄膜沉积。这需要更科学的方法,以便根据情况对清洁进行微调。(江苏英思特半导体科技有限公司)

批量喷雾法

在湿法晶圆清洗技术的发展过程中,接下来采用了批量喷雾。喷涂晶圆增加了化学物质的速度,提高了从晶圆特征中去除颗粒的能力。因为晶圆批次被封闭在雾化室中,所以它是一个更安全的系统。然而,由于是批处理,它仍然受到相关挑战。其中之一是喷涂晶圆粘在一起产生的镜面效应,因此化学物质无法到达晶圆表面进行清洁。(江苏英思特半导体科技有限公司)

单湿晶圆清洗

使用喷雾方法的单湿法晶圆清洁技术现在是对45纳米以下的技术节点执行许多清洁步骤的首选方法,在200和300毫米晶圆上制造。喷雾更容易控制,虽然吞吐量可能是一个问题,但由于更清洁的晶圆和更少的缺陷,产量提高的好处抵消了它。

传统喷雾方法的挑战在于,气溶胶无法始终达到适当的角度或深度来彻底清洁垂直特征和深孔。此外,喷雾的力量可能会损坏精致的特征。(江苏英思特半导体科技有限公司)

4、兆声波喷雾清洗

我们采用最先进的空间交替相移 (SAPS™) 兆声波清洗工艺,将单片湿法晶圆清洗提升到了一个新的水平。充分清洁晶圆和造成损坏之间存在细微差别。SAPS 使得控制兆声波电池和晶圆之间的距离成为可能。此外,我们的SAPS工艺使用Lamb波渗透硅并减薄化学物质的边界层以微调背面清洁。最后,我们专有的及时通电气泡振荡 (TEBO™) 兆声波技术通过稳定空化作用来清洁 28 纳米及以下的“敏感”结构防止清洗过程中气泡内爆造成的损坏。结果是从最平坦的表面和最深的通孔到最精密的结构,均一无损地进行清洁。(江苏英思特半导体科技有限公司)

结论

最先进的湿法晶圆清洗技术已经从湿法工作台发展到批量喷涂,再到单晶圆喷涂方法。这种转变是由提高先进技术节点半导体器件的可靠性和产量的需求推动的。ACM 的 SAPS 兆声波清洁使用结果均匀清洁,减少对晶圆结构的损坏。(江苏英思特半导体科技有限公司)

/5

/5

文章评论(0条评论)

登录后参与讨论