MES(Manufacturing Execution System)系统是制造执行系统,位于上层的计划管理系统与生产过程的直接工业控制系统之间,是面向车间层的管理信息系统,能够对整个车间制造过程进行优化,实时收集生产过程中的数据并作出相应的分析和处理,与计划层和控制层进行信息交互,实现企业信息全集成。

ERP(Enterprise Resource Planning)系统是企业资源计划系统,是指建立在信息技术基础上,以系统化的管理思想,为企业决策层及员工提供决策运行手段的管理平台,是整合了企业管理理念、业务流程、基础数据、人力物力、计算机硬件和软件于一体的信息系统。

MES与ERP的区别:

1、管理目标不同

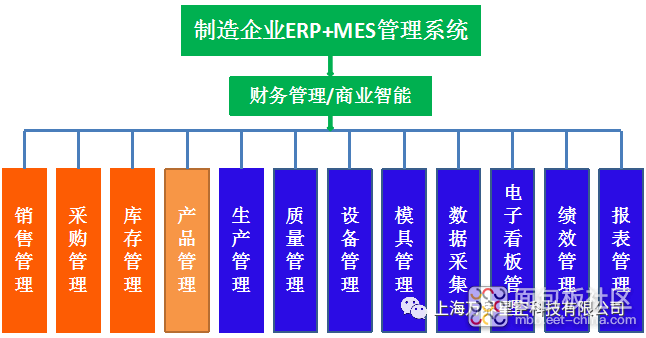

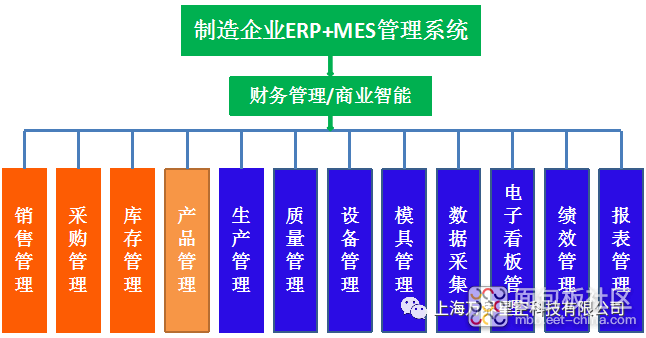

ERP的重点在于财务,也就是从财务的角度出发来对企业的资源进行计划,相关的模块也是以财务为核心展开,最终的管理数据集中到财务报表上。MES的重点在于制造,也就是以产品质量、准时交货、设备利用、流程控制等作为管理的目标。因为不同的企业管理重点不同,在选择信息系统的组成时,重点也不同。集团公司、商业企业、物流企业等更着重于ERP管理,而制造企业更需要MES管理。

2、管理范围不同

ERP的管理范围较大,涉及采购、财务、销售、生产订单管理、发运管理、成品仓储计划控制等计划层面,主要对企业资源进行有效共享与利用,使企业资源在购、存、产、销、人、财、物等各个方面能够得到合理地配置与利用,但是不够详细具体。MES管理比ERP细致,主要涉及车间的工单派发、制程防错、产品谱系、SPC质量分析、设备数据分析、制程追溯等执行层面,能更细致到每个制造工序,对每个工序进行任务的下达、执行的控制和数据采集、现场调度。

3、管理功能不同

除了财务管理、人力资源管理、客户关系管理等功能,ERP在制造管理方面的功能主要是编制生产计划,收集生产数据。而MES除了细化生产计划和收集生产数据外,还有批次级的生产控制和调度的管理功能,例如:批次级的工艺流程变更,对制造设备、人员和物料的验证控制,批次分拆、合并,批次的生产订单变更等现场调度功能。

4、实现方式不同

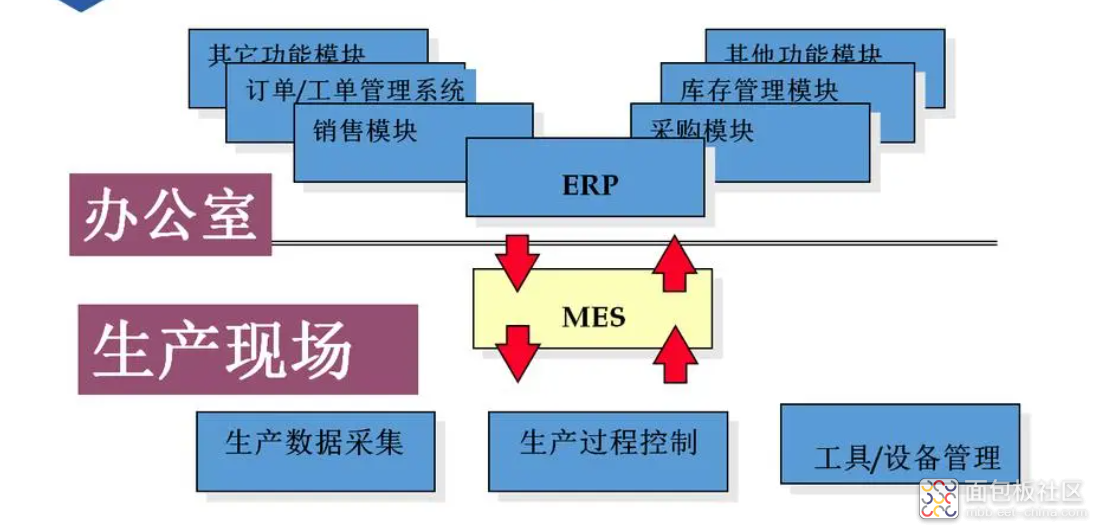

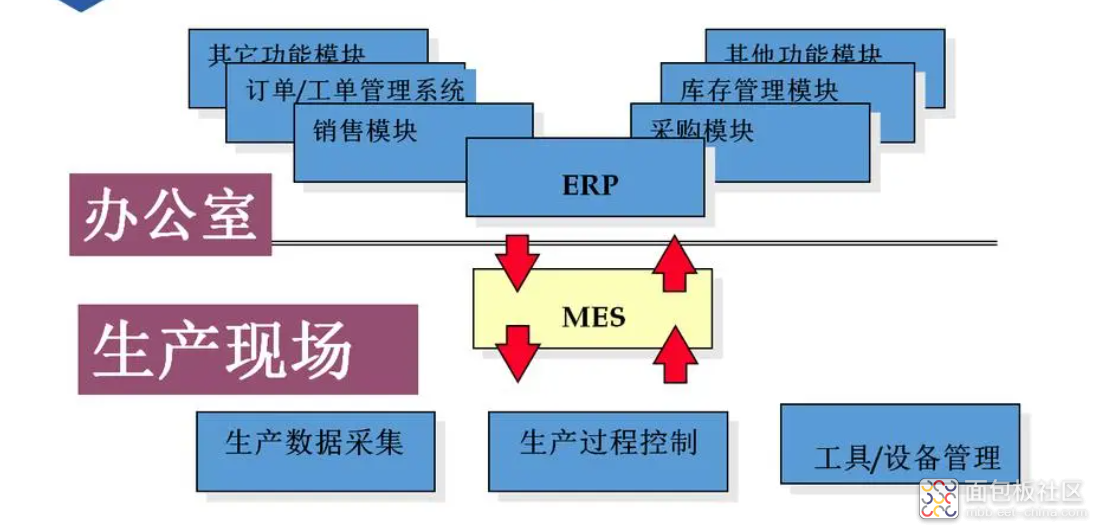

ERP主要采用填写表单和表单抛转的方式实现管理,现场收到的制造任务是通过表单传达,现场制造数据也是通过填写表单完成收集。MES是采用事件的方式实现管理,监测生产订单的变化和现场的制造情况,通过MES内置的WIP(在制品)引擎立刻触发相关事件,要求相关人员或设备采取相应的行动。因此,MES可以减少数据的输入工作,通过信息系统实现工作现场的指令下达和数据收集,减少差错,提高及时性。

5、时间周期不同

正是因为MES采取了WIP(在制品)引擎来驱动管理,能够做到现场的“实时管理”:上级生产计划和生产调度能立刻反映在制造现场的作业界面,现场的生产数据和异常情况也能实时反映在管理岗位的监督界面,在企业上下层之间提供一个双向的生产信息流,使得及时调度成为可能。ERP的表单方式则不可避免会存在录入的周期,管理的数据以周、天为时间周期,无法对现场执行进行实时的有效管控,即所谓的在制造过程中存在“信息黑洞”,这个“信息黑洞”对制造过程的管理和控制的影响愈发不利。

6、技术要求不同

ERP主要处理计划数据,数据量小,不需要和底层硬件交互,易于采用集中的方式管理,在实施时,计划的流程相对固定。MES的数据粒度小,数据量大,和工厂的工艺、车间管理流程、自动化程度密切相关,不同企业实施时差异很大,需要不断适应车间管理模式的变革,此外,MES系统直接记录生产的过程数据,在系统的可靠性和稳定性方面比ERP要求更高。

MES与ERP的选择

对于不具备MES与ERP集成条件的企业,选择MES还是ERP,取决于不同企业的业务重点及发展阶段,如果企业业务增长,主要关注点集中在持续优化流程上,管理诸如库存、生产和日程安排等制造流程的MES是最适合的。

而将其他额外的模块添加到组合中,需要支付更高的ERP价格,最终建立一个专注于业务的财务和记录保存而非生产的系统是没有意义的,同时,ERP系统的复杂性要求企业拥有能够支持它的IT资源。

ERP更适用于已经市场化的中大型企业且有自己的IT团队,业务不断增长不再是最关键的因素,而对于规模较小、不断发展的企业而言,尤其是制造导向型企业,大多数ERP系统在生产计划和控制领域的作用非常有限。

万界星空科技专注于制造业生产管理MES(低代码MES/商业开源MES)的研发和实施,已成功帮助很多企业和工厂解决了内部的管理问题,有效的提高了生产效率,并且节省了人力。成功应用于汽车、高科技电子、注塑、电线电缆、造鞋、设备制造、新能源、电梯、家电、家居、纺织、印刷、电气、电机等行业。

/4

/4

文章评论(0条评论)

登录后参与讨论