在微孔雾化驱动集成芯片的推广实践中,我们发现除了硬件和软件的迭代升级,结构设计方面有一个值得显著关注的点:微孔设备的雾化性能(频率,雾化量和功耗)会受到陶瓷片表面压力的直接影响。我们强烈建议,在初步确定微孔雾化片的规格选型后,工程师在设计具体结构的时候有一个关键考虑点,就是如何确定陶瓷片表面压力,因为不同的设计(结构和固定方式)这个压力值会明显不同。

从压电陶瓷的工作原理角度,最理想的状况是自由态(零压力),也就是所有的输入电能都转化为陶瓷片的机械(振动)能量,或者反过来说,结构件压的越紧,陶瓷片受到的约束也就越大,表现出来的雾化性能被牺牲的也就越多。

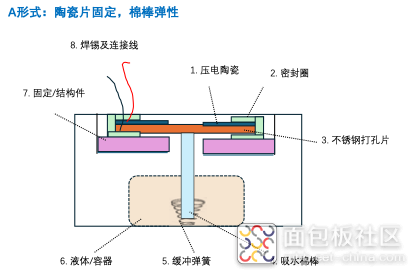

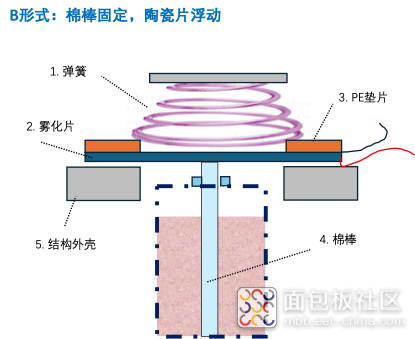

下文分享两个实践中常见的设计思路,同时分析对比其中陶瓷片的主要受力方式,供工程师参考;为简化起见,本文提到的两种思路里面,供液方式都是靠棉棒的毛细作用,其他的供液方式(重力,泵送等)选择也会影响到陶瓷片受力,但思路方向是类似的。

上述A设计形式的主要特点:

上述B设计形式的主要特点:

基于以上结构差异和受力模式的不同(其他受力因素如连接线方式规格/焊锡方式等,暂时忽略),可以看出B设计施加在陶瓷片上的约束相对更小,也就更加接近于还原陶瓷片的“自由态”,其雾化性能更加接近于陶瓷片工厂的名义(nominal)指标.

以上思路均总结自市面上常见的两种结构设计方法,仅供工程师参考。当然,除了设计这些具体的参数规格/大小,在DFM环节也要同时考虑相关的设计会不会影响到性能的波动,或者说尽量减少对各材料尺寸/规格以及制造环节的工艺精度要求。

/4

/4

文章评论(0条评论)

登录后参与讨论