引言

微机电系统(MEMS)制造中的硅片蚀刻是形成三维结构的挑战。众所周知的硅湿硅蚀刻采用氢氧化钾(氢氧化钾)、四甲基氢氧化铵(TMAH)和氢氧化钠(氢氧化钠)。然而,现有的硅湿式蚀刻工艺有一个致命的缺点,即难以避免对晶片背面的蚀刻。在本研究中,英思特设计了150 mm晶片的湿蚀槽,以防止硅片的背面蚀刻,并演示了优化的工艺配方的各向异性湿蚀刻。我们还提出了300 mm晶片处理的湿浴设计,作为一种很有前途的工艺发展。

实验与讨论

为了用KOH湿法蚀刻硅,需要硬掩膜。本研究采用了与硅的选择比优良且易于去除的热处理氧化膜作为硬膜。

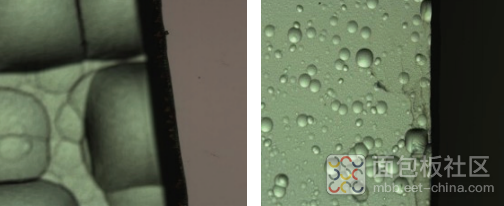

当我们进行实验时,在显微镜下观察到了硅与KOH的正常反应(图1)。实验在没有单独装置的情况下对硅进行了蚀刻,确认了晶片背面被蚀刻的现象。这使得晶片整体厚度变薄,硅的硬度降低。为了防止这种现象,进行稳定的湿法蚀刻工艺,英思特设计并制作了硅胶后方防蚀刻装置。

图1 20hSi蚀刻后的显微镜图像(左),38hSi蚀刻后的显微镜图像(右)

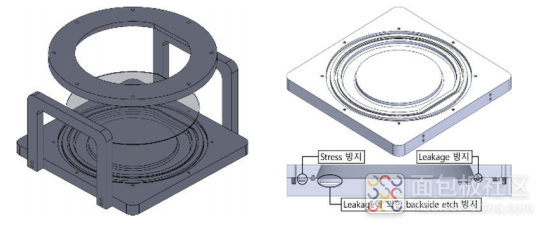

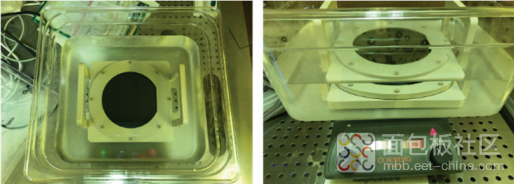

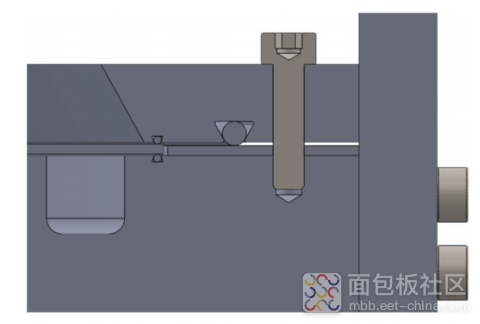

常规的薄膜湿法蚀刻装置有埋叶式、布置形式,但布置形式难以保证工艺均匀度,埋叶式不利于长时间蚀刻。所以本研究为长时间均匀蚀刻硅在以下条件下,将150毫米晶片用的装置用于相同的设计和制造(图2)。材质采用了耐KOH的polyether ether ketone(PEEK)。为了防止溶液泄漏,在晶片外围布置了O-ring,并且增加了单独的O-ring,以减少晶片所承受的压力。在此基础上,还设计了可防止微泄漏溶液的沟槽(图3)。(江苏英思特半导体科技有限公司)

图2 150 mm晶片的硅湿式蚀刻槽

图3 150 mm晶片的硅湿式蚀刻槽

结论

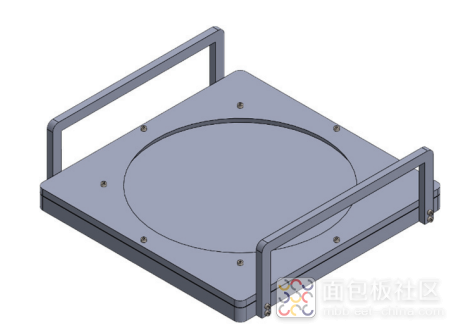

英思特利用所开发的装置在150mm硅晶片上进行了湿法蚀刻工艺。开发的装置考虑到提高MEMS传感器生产效率和在实际量产中的可操作性,设计并制作了适用于300毫米晶片的晶片(如图4,5)。另外,如果本装置采用层叠式实现,在今后的MEMS工艺中,在收率和稳定性方面会带来优秀的工艺结果。

图4 300 mm晶片的湿式蚀刻槽

图5 湿式蚀刻槽的结构

江苏英思特半导体科技有限公司主要从事湿法制程设备,晶圆清洁设备,RCA清洗机,KOH腐殖清洗机等设备的设计、生产和维护。

/3

/3

文章评论(0条评论)

登录后参与讨论