多芯片组件已有十几年的历史,MCM组装的是超大规模集成电路和专用集成电路的裸片,而不是中小规模的集成电路,技术上MCM追求高速度、高性能、高可靠和多功能,而不像一般混合IC技术以缩小体积重量为主。

典型的MCM应至少具有以下特点[2]:

(1)MCM是将多块未封装的IC芯片高密度安装在同一基板上构成的部件,省去了IC的封装材料和工艺,节约了原材料,减少了制造工艺,缩小了整机/组件封装尺寸和重量。

(2)MCM是高密度组装产品,芯片面积占基板面积至少20%以上,互连线长度极大缩短,封装延迟时间缩小,易于实现组件高速化。

(3)MCM的多层布线基板导体层数应不少于4层,能把模拟电路、数字电路、功率器件、光电器件、微波器件及各类片式化元器件合理而有效地组装在封装体内,形成单一半导体集成电路不可能完成的多功能部件、子系统或系统。使线路之间的串扰噪声减少,阻抗易控,电路性能提高。

(4)MCM避免了单块IC封装的热阻、引线及焊接等一系列问题,使产品的可靠性获得极大提高。

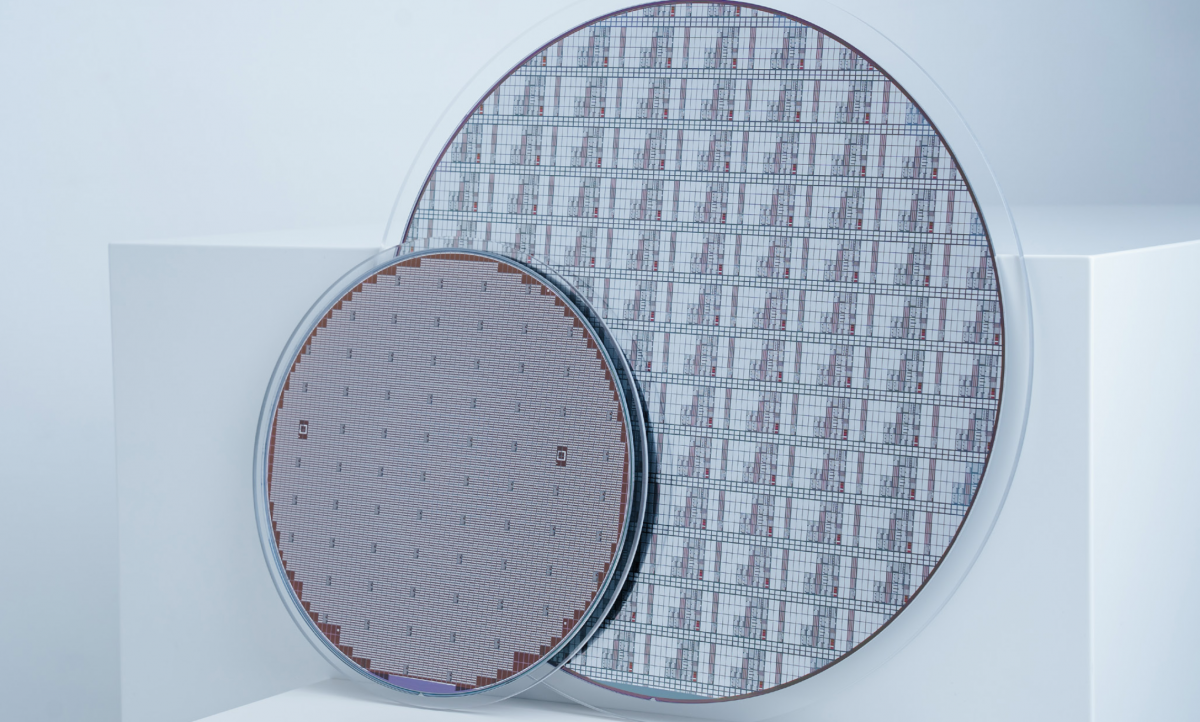

(5)MCM集中了先进的半导体IC的微细加工技术,厚、薄膜混合集成材料与工艺技术,厚膜、陶瓷与PCB的多层基板技术以及MCM电路的模拟、仿真、优化设计、散热和可靠性设计、芯片的高密度互连与封装等一系列新技术,因此,有人称其为混合形式的全片规模集成WSI技术。

3 基本类型

根据多层互连基板的结构和工艺技术的不同,MCM大体上可分为三类:层压介质MCM(MCML),陶瓷或玻璃瓷MCM(MCM-C),硅或介质材料上的淀积布线MCM(MCM-D)。表1给出MCM三种基本类型的结构、材料和性能[3,4]。

MCM-L是采用多层印制电路板做成的MCM,制造工艺较成熟,生产成本较低,但因芯片的安装方式和基板的结构所限,高密度布线困难,因此电性能较差,主要用于30MHz以下的产品。MCMC是采用高密度多层布线陶瓷基板制成的MCM,结构和制造工艺都与先进IC极为相似。其优点是布线层数多,布线密度、封装效率和性能均较高,主要用于工作频率30~50MHz的高可靠产品。它的制造过程可分为高温共烧陶瓷法HTCC和低温共烧陶瓷法LTCC。由于低温下可采用Ag、Au、Cu等金属和一些特殊的非传导性的材料,近年来,低温共烧陶瓷法占主导地位。MCM-D是采用薄膜多层布线基板制成的MCM,其基体材料又分为MCM-D/C(陶瓷基体薄膜多层布线基板的MCM)、MCM-D/M(金属基体薄膜多层布线基板的MCM)、MCM-D/Si(硅基薄膜多层布线基板的MCM)等三种,MCM-D的组装密度很高,主要用于500MHz以上的产品。

4 三维多芯片组件

通常所说的多芯片组件都是指二维的(2D-MCM),它的所有元器件都布置在一个平面上,不过它的基板内互连线的布置已是三维。随着微电子技术的进一步发展,芯片的集成度大幅度提高,对封装的要求也越严格,2D-MCM的缺点也逐渐暴露出来。目前,2D-MCM组装效率最高可达85%,接近二维组装所能达到的最大理论极限,已成为混合集成电路持续发展的障碍。为了改变这种状况,三维多芯片组件(3D-MCM)应运而生,其最高组装密度可达200%。3D-MCM是指元器件除了在x-y平面上展开以外,还在垂直方向(z方向)上排列,与2D-MCM相比,3D-MCM具有以下的优越性[5]:

(1)相对于2D-MCM而言,3D-MCM可使系统的体积缩小到1/10,重量减轻到1/6。

(2)芯片之间的互连长度比2D-MCM短得多,因此可进一步减小信号传输延迟时间和信号噪声,降低功耗,信号传输(处理)速度增加。

(3)组装效率已高达200%,进一步增大了组装效率和互连效率,因此可集成更多的功能,实现多功能的部件以至系统(整机)。

(4)互连带宽,特别是存储器带宽往往是影响计算机和通信系统性能的重要因素。降低延迟时间和增大总线宽度是增大信号宽度的重要方法,3D-MCM正好具有实现此特性的突出优点。

(5)由于3D-MCM内部单位面积的互连点数大大增加,具有更高的集成度,使其整机(或系统)的外部连接点数和插板大大减少,因此可靠性得到进一步提高。

3D-MCM虽然具有以上所述的优点,但仍然有一些困难需要克服。封装密度的增加,必然导致单位基板面积上的发热量增大,因此散热是关键问题。一般如金刚石或化学汽相淀积(CVO)金刚石薄膜、

以上信息由http://www.icdec.com/News.asp提供

/3

/3

文章评论(0条评论)

登录后参与讨论