在半导体制造这一高精尖领域,碳化硅衬底作为支撑新一代芯片性能飞跃的关键基础材料,其厚度测量的准确性如同精密机械运转的核心齿轮,容不得丝毫差错。然而,测量探头的 “温漂” 问题却如隐匿在暗处的 “幽灵”,悄然干扰着测量进程,深刻影响着碳化硅衬底厚度测量的精度与可靠性。探究 “温漂” 的产生根源以及剖析其带来的全方位影响,对于半导体产业的稳健发展至关重要。

一、“温漂” 现象的滋生源头

1.环境温度的波动干扰

半导体制造车间宛如一个庞大且复杂的热动力学系统,诸多因素交织促使车间温度处于持续变化状态。一方面,核心设备在运行过程中宛如一个个持续发热的 “小火炉”,光刻机、刻蚀机、化学气相沉积设备等长时间高强度工作,释放出大量的热量,使车间局部温度显著升高。另一方面,车间的通风与温控系统若存在调控短板,难以平衡内外气流交换以及设备散热不均带来的温差。再加上外界气候变化、人员频繁进出引入的冷热气流,都为环境温度的不稳定埋下伏笔。

对于对温度敏感度极高的测量探头而言,哪怕是极其微小的温度起伏,都能如同 “蝴蝶扇动翅膀”,在探头内部引发一系列连锁反应。以基于电学原理的测量探头为例,当环境温度升高,电子元件的内部原子热运动加剧,使得电子迁移率改变,进而影响其导电性。根据电信号与厚度测量转换的精密算法,这细微的导电性变化会直接反映在测量信号上,导致厚度测量值出现偏差,开启 “温漂” 误差的源头。

2. 探头自身发热隐患

测量探头在执行测量任务时并非处于完全的 “热平衡” 状态,其自身运行过程同样会产生热量。从电学角度剖析,当电流持续流经探头内部电路,依据焦耳定律,电能不可避免地会转化为热能,即焦耳热。特别是在长时间连续对碳化硅衬底进行厚度测量时,热量不断累积,若探头缺乏有效的散热机制,热量便会在探头内部积聚形成局部高温区域。

在这个局部高温 “温床” 中,光学探头的光路系统首当其冲受到影响。光学镜片的折射率会随着温度升高而发生改变,光线在镜片间的传播路径偏离理想轨迹,致使测量光路出现偏差。同时,机械结构部件也难逃热胀冷缩的物理规律,尺寸的微小改变进一步扰乱测量的精准度,为 “温漂” 现象的加剧推波助澜。

3.材料热特性的固有局限

现有的测量探头通常由多种材料复合构建而成,以满足复杂的测量需求。然而,大多数材料在温度变化面前都难以摆脱自身的热物理特性束缚。常见的金属部件,随着温度变化,原子间的晶格振动加剧,宏观表现为材料的热膨胀,导致探头的机械结构尺寸精度受损。即使选用了低热膨胀系数的材料,在纳米级精度要求的碳化硅衬底厚度测量场景下,材料热胀冷缩带来的微小形变依然足以引发显著的测量误差。

再者,对于光学材料如玻璃镜片,温度不仅影响其折射率,还可能导致镜片内部应力分布变化,产生额外的光学畸变,进一步恶化测量精度,成为 “温漂” 问题滋生的内在温床。

二、对碳化硅衬底厚度测量的深远影响

1.精度的精准度 “杀手”

在碳化硅衬底厚度以纳米尺度严格把控的制造工艺中,“温漂” 引发的精度偏差堪称致命一击。由于碳化硅衬底制备工艺涉及高温、高压等复杂环节,其厚度公差被压缩至极其狭窄的范围,例如制造先进射频器件用的碳化硅衬底,厚度公差通常控制在 30 纳米以内。

然而,环境温度每波动 1℃,对于常用的电容式测量探头,其电容极板相关参数改变换算到衬底厚度测量值,误差可达数纳米至数十纳米。这意味着原本精准符合工艺标准的衬底,极有可能因 “温漂” 被误判为厚度不合格,反之,存在厚度缺陷的衬底却可能在 “温漂” 的掩盖下悄然流入后续关键工序,给芯片良品率带来灾难性打击,使前期巨额的研发与生产投入付诸东流。

2. 测量稳定性的 “动荡之源”

半导体制造流程往往要求对同一片碳化硅衬底不同位置,或是同一批次大量衬底进行连续测量。此时,“温漂” 问题若得不到有效遏制,测量稳定性将陷入混乱。由于车间温度的自然起伏以及探头自身发热的不确定性,测量数据如同惊涛骇浪中的孤舟,毫无规律地大幅波动。

工程师在上午针对一批碳化硅衬底开启厚度测量工作,初步获得一组看似平稳的测量数据,然而随着午后车间温度攀升,“温漂” 肆虐,再次测量同批衬底时,数据可能出现整体偏移,标准差急剧增大。如此不稳定的测量输出,让工艺人员在判断衬底厚度一致性时如雾里看花,难以精准把控工艺参数,给芯片制造过程中的质量管控带来极大困扰,延误研发与生产周期,徒增成本压力。

3. 长期可靠性的 “定时炸弹”

从长期运行视野审视,“温漂” 犹如一颗潜伏的定时炸弹,对测量探头及整个测量系统的寿命与可靠性构成严重威胁。频繁的温度变化促使探头材料反复热胀冷缩,这对内部机械结构而言,无疑是一场 “慢性磨损” 噩梦,加速零部件的磨损老化,电子元件在高温热冲击下,性能衰退速度远超正常水平。

长此以往,探头不仅 “温漂” 问题愈发棘手,频繁出现硬件故障,导致设备停机维修成为常态,大幅增加设备维护成本。更为关键的是,基于不准确的 “温漂” 数据持续调整碳化硅衬底加工工艺,如同推倒多米诺骨牌,在整个半导体制造流程中引发蚀刻不均匀、薄膜沉积失控等一系列连锁反应,最终侵蚀芯片的电学性能、稳定性等核心竞争力,让产品在市场角逐中黯然失色。

综上所述,测量探头的 “温漂” 问题根源复杂且影响深远,它贯穿于半导体制造全过程,从短期的测量精度到长期的工艺可靠性,无一幸免。唯有通过材料科学创新、智能算法优化、环境精细管控等全方位协同发力,才能成功驯服这只隐匿的 “精度杀手”,确保碳化硅衬底厚度测量精准无误,为蓬勃发展的半导体产业铺就坚实的技术基石。

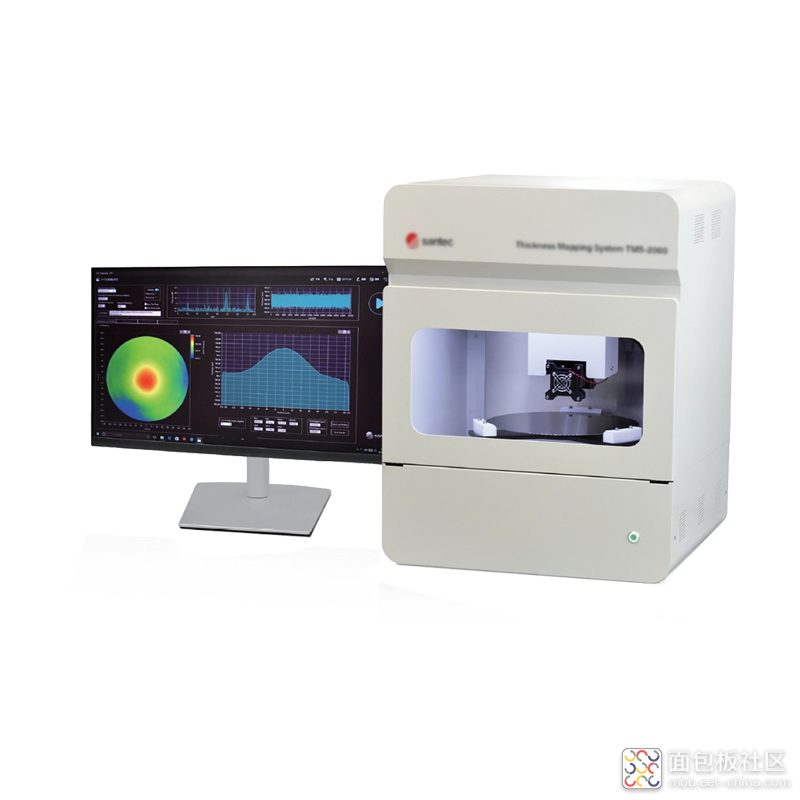

三、高通量晶圆测厚系统

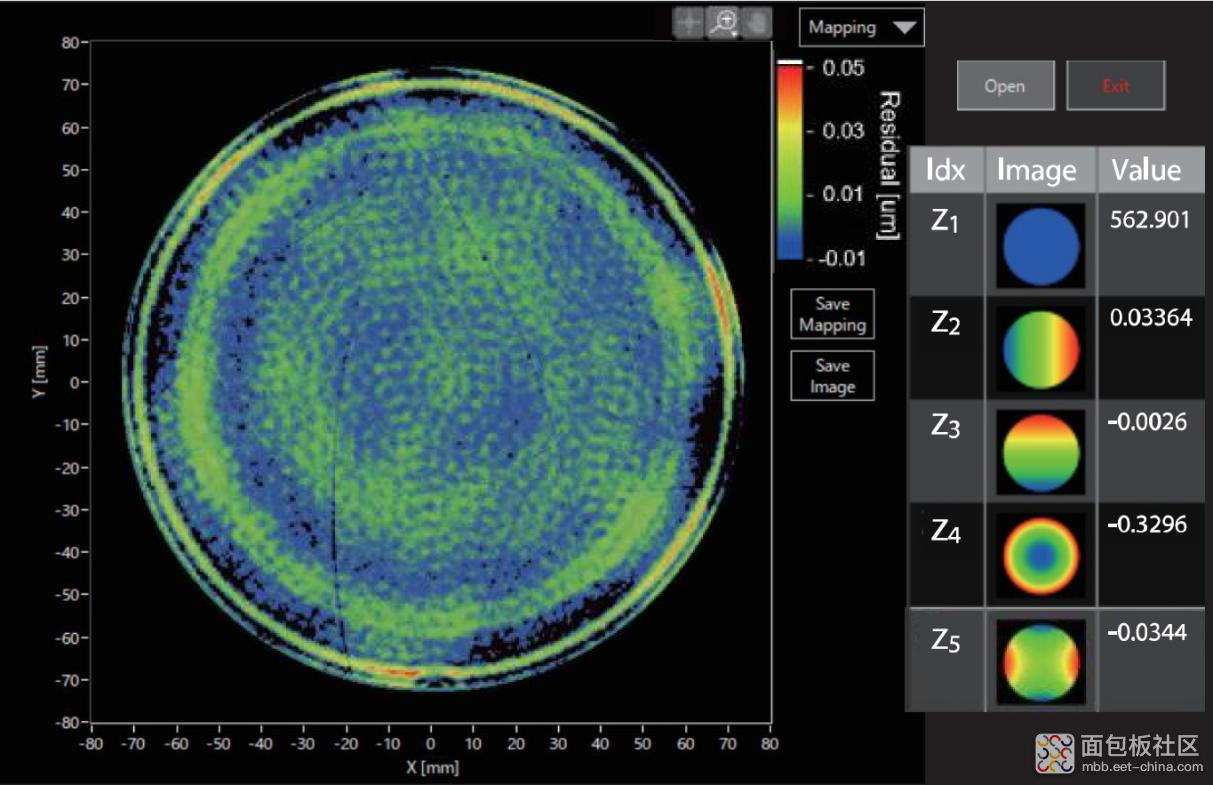

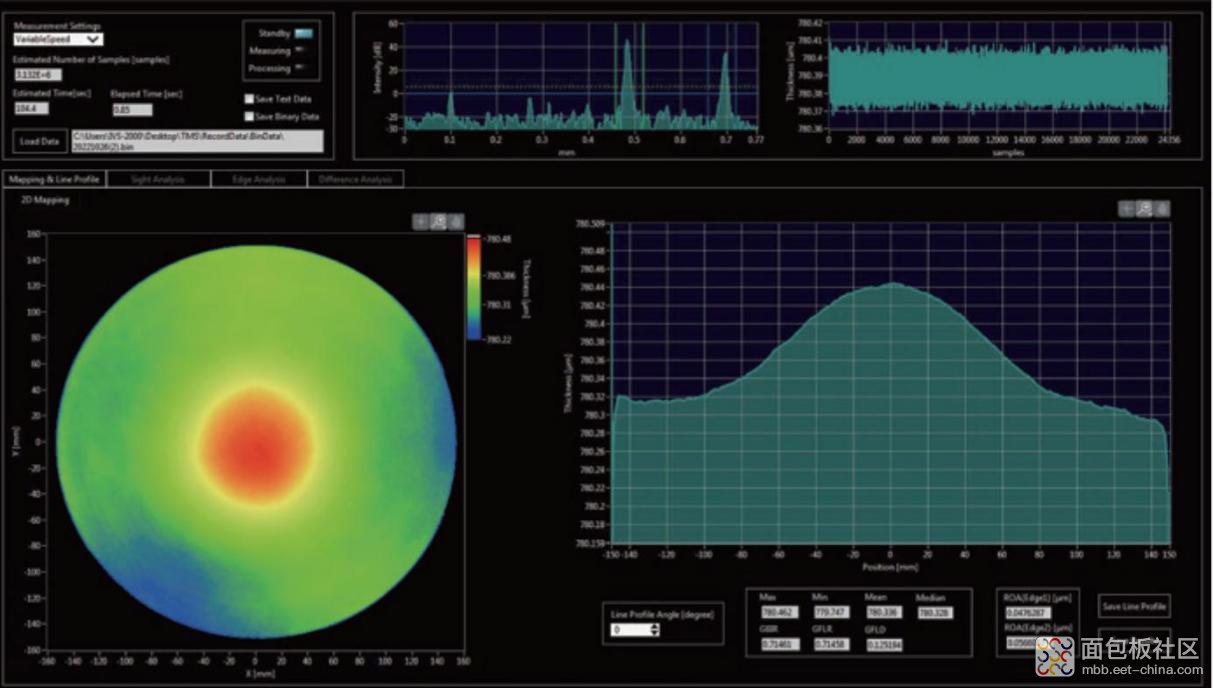

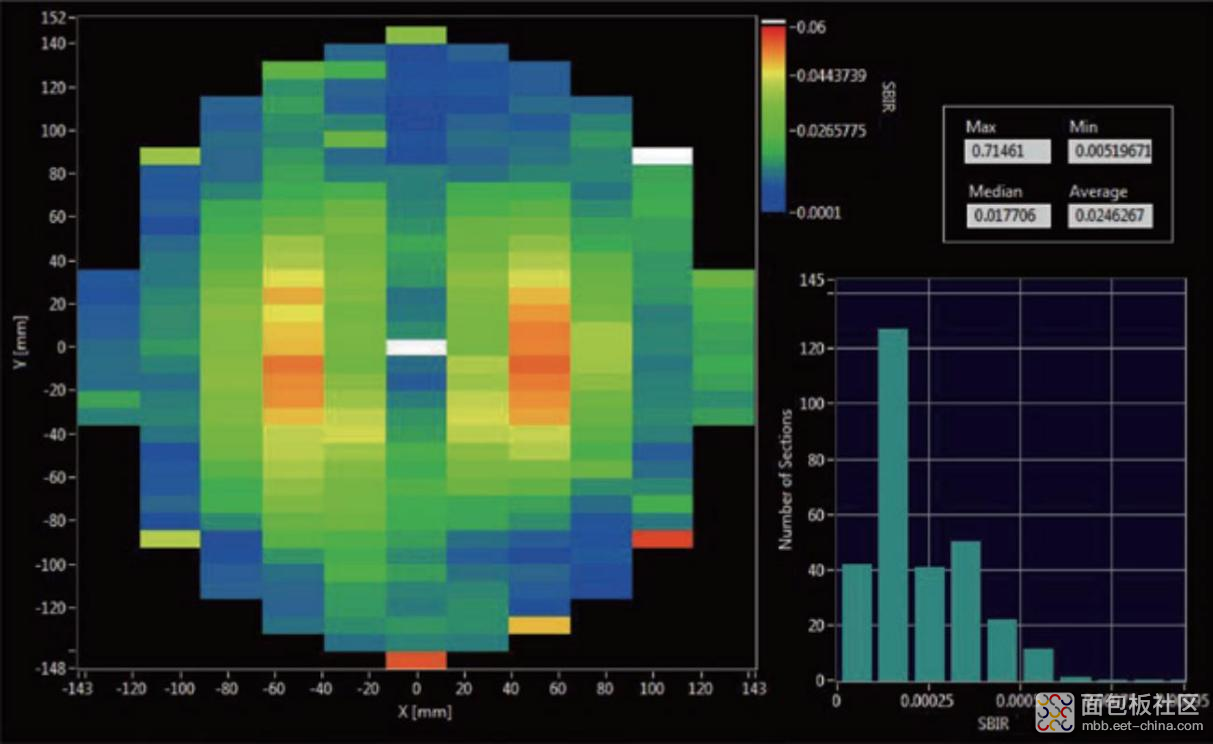

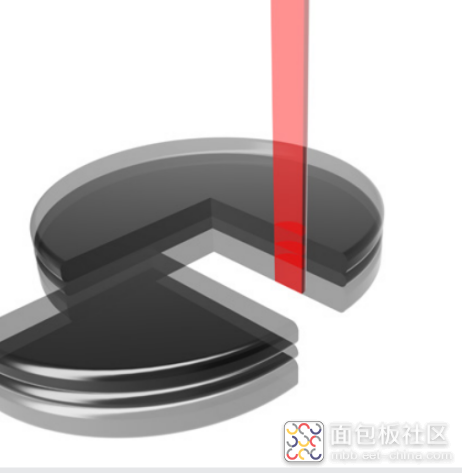

高通量晶圆测厚系统以光学相干层析成像原理,可解决晶圆/晶片厚度TTV(Total Thickness Variation,总厚度偏差)、BOW(弯曲度)、WARP(翘曲度),TIR(Total Indicated Reading 总指示读数,STIR(Site Total Indicated Reading 局部总指示读数),LTV(Local Thickness Variation 局部厚度偏差)等这类技术指标。

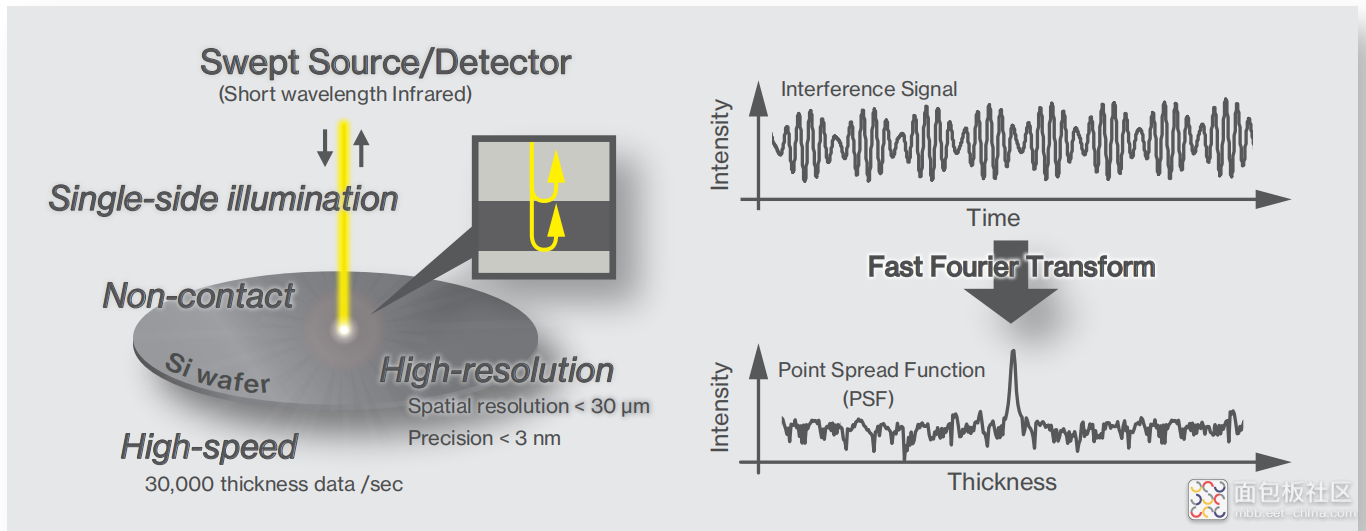

高通量晶圆测厚系统,全新采用的第三代可调谐扫频激光技术,相比传统上下双探头对射扫描方式;可一次性测量所有平面度及厚度参数。

1,灵活适用更复杂的材料,从轻掺到重掺 P 型硅 (P++),碳化硅,蓝宝石,玻璃,铌酸锂等晶圆材料。

重掺型硅(强吸收晶圆的前后表面探测)

粗糙的晶圆表面,(点扫描的第三代扫频激光,相比靠光谱探测方案,不易受到光谱中相邻单位的串扰噪声影响,因而对测量粗糙表面晶圆)

低反射的碳化硅(SiC)和铌酸锂(LiNbO3);(通过对偏振效应的补偿,加强对低反射晶圆表面测量的信噪比)

绝缘体上硅(SOI)和MEMS,可同时测量多 层 结 构,厚 度 可 从μm级到数百μm 级不等。

可用于测量各类薄膜厚度,厚度最薄可低至 4 μm ,精度可达1nm。

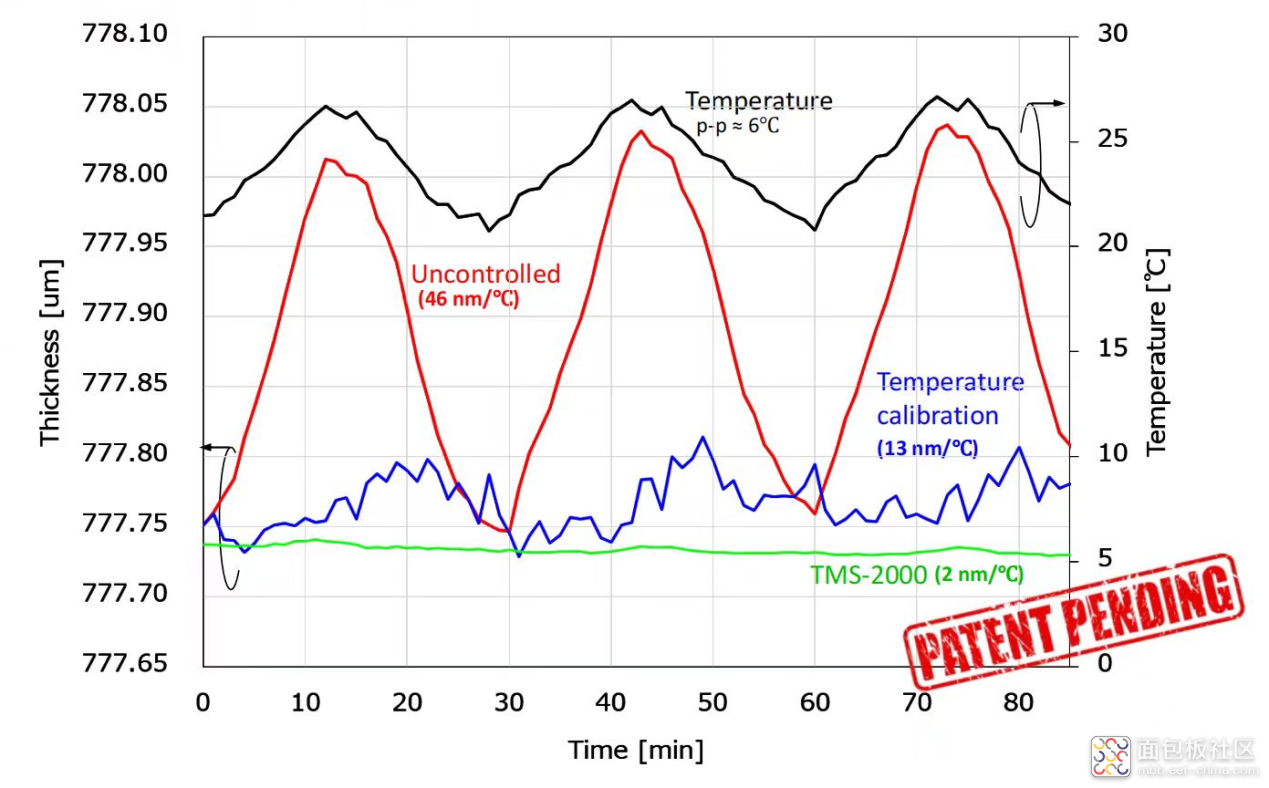

2,可调谐扫频激光的“温漂”处理能力,体现在极端工作环境中抗干扰能力强,充分提高重复性测量能力。

采用第三代高速扫频可调谐激光器,一改过去传统SLD宽频低相干光源的干涉模式,解决了由于相干长度短,而重度依赖“主动式减震平台”的情况。卓越的抗干扰,实现小型化设计,同时也可兼容匹配EFEM系统实现产线自动化集成测量。

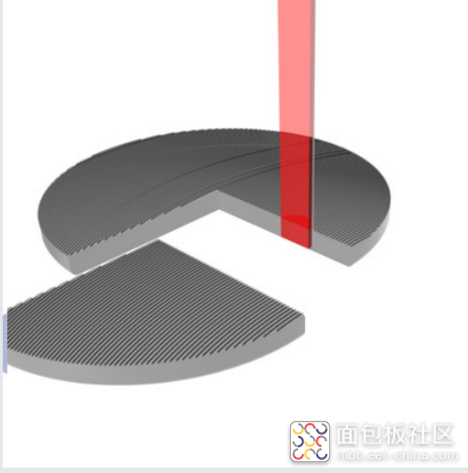

3,灵活的运动控制方式,可兼容2英寸到12英寸方片和圆片测量。

/3

/3

文章评论(0条评论)

登录后参与讨论