产品质量合格率偏低会引起质量成本(也称“劣质成本”)的大幅增加。质量成本通常分为内部损失成本和外部损失成本两部分。内部损失成本是指产品交付前因质量不合格造成的损失,包括返工、报废等;外部损失成本是指产品交付后因质量问题导致的损失,如退货、召回等。此外,质量问题还会影响生产效率,带来额外人工和停工损失。下面分别介绍各类损失的具体计算方法和公式。

直接成本是由于产品在出厂前质量不合格所造成的看得见的损失。常见的直接损失包括返工、报废以及由此产生的额外原材料消耗等。

返工成本:

计算公式:

返工成本 = 返工件数 × 单件返工费用。

单件返工费用一般包括返工所需的人工工时和材料消耗。例如,某批次有50件产品需返工,每件返工耗时2小时,人工费50元/小时,且每件需更换价值20元的零部件,则每件返工费用 = 2小时×50元/小时 + 20元 = 120元;总返工成本 = 50件 × 120元 = 6000元。

报废损失:

计算公式:

报废损失 = 报废数量 × 单件成本。

单件成本应包含该产品已投入的原材料、人工及制造费用等。例如,若某生产批次中有10件产品报废,每件产品已耗费材料和加工成本合计200元,则报废损失 = 10件 × 200元 = 2000元。

额外原材料消耗:

计算公式:

额外原材料成本 = (实际耗用原料 - 理论耗用原料) × 原材料单价。

例如,在合格率100%情况下生产100件成品需要100份原料。但若合格率只有80%,为获得100件合格品需投入125份原料(因为有25份报废)。则多投入的25份原料按单价计算即为损失。如果原料单价100元/份,额外原材料成本 = 25 × 100 = 2500元。

企业通常将这类损失与产值进行对比,计算质量损失率。例如,某企业内部质量损失(返工+报废等)一年累计100万元,全年产值5000万元,则内部质量损失率 = 100/5000 = 2%。

间接成本是产品售出或交付后因质量问题引发的各类损失。这些损失往往不直接体现于制造过程,但对企业财务和声誉影响巨大,包括客户投诉、产品召回、品牌受损和市场份额下降等。

客户投诉处理费用:

计算公式:

投诉处理费用 = 投诉次数 × 单次投诉处理成本。

例如,每起投诉平均耗费2小时处理时间(人工费按50元/小时计)并提供价值100元的补偿,则单次处理成本约200元;若一年收到30起产品质量投诉,投诉处理费用 ≈ 30 × 200 = 6000元。

产品召回成本:

计算公式:

召回成本 = 召回产品数量 × 单件召回处理费用 + 其他相关费用。

其中单件召回处理费用包含运输回收费和修复/更换成本等。举例来说,某公司召回1000件有缺陷产品,每件物流回收加维修成本200元,同时额外投入50万元用于公众公告和管理协调,则召回成本总计 = 1000 × 200 + 500000 = 700000元。

品牌声誉受损:

质量事故会削弱品牌形象,难以直接用账面成本衡量,但可通过销售损失或市场营销追加投入加以估算。例如,因重大质量问题导致客户流失,年销售额比预期减少了X元,则这部分X元可视为品牌受损的经济损失。此外,企业为恢复品牌形象投入的公关、营销费用也应计入。

市场份额下降损失:

计算公式:

市场份额损失 = (事故前市场占有率 - 事故后市场占有率) × 市场总容量 × 单位产品利润。

例如,某产品原市场份额为10%,质量风波后降至8%,若市场年总需求100万台、单位利润100元,则年度市场份额损失 = (10%-8%) × 100万 × 100 = 200万人民币的利润减少。

质量合格率低还会连带降低生产效率,造成隐性成本。主要体现为为了纠正质量问题而付出的额外时间和产能损失。

额外人工成本:

计算公式:

额外人工成本 = 质量问题处理额外工时 × 人工费率。

例如,每发生一起质量问题需要工程师花费8小时排查和整改,人力成本按100元/小时,则每起问题额外人工成本800元;若月度因质量问题累计耗费200小时,则额外人工成本 = 200 × 100 = 2万元。

停产损失:

计算公式:

停产损失 = 停工时间 × 单位时间产出(或利润)。

例如,某工厂产线每小时可生产价值5万元的产品,若因质量事故停产4小时,则直接产值损失约20万元。

质量损失率 = (内部损失 + 外部损失) / 总产值 × 100%

企业常用劣质成本(COPQ, Cost of Poor Quality)指标,将上述各项损失汇总计算。例如,一段期间内的劣质成本 = 内部故障成本 + 外部故障成本。

良品率(合格率)= 通过率 = 合格产品数量 / 总生产数量

报废率 = (1 - 良品率) × (无法通过返工挽救的比例)

返工率 = (1 - 良品率) × (可以通过返工挽救的比例)

通过上述公式,可以根据企业的合格率和缺陷处理情况,定量估算质量问题带来的经济损失。

最后,用实际案例和行业基准可以更直观地理解这些损失的规模。

比如三星电子(SAMSUNG)产品因电池缺陷全球召回数百万台,直接损失高达数十亿元人民币,而停产停售造成的机会损失估计达80亿美元。

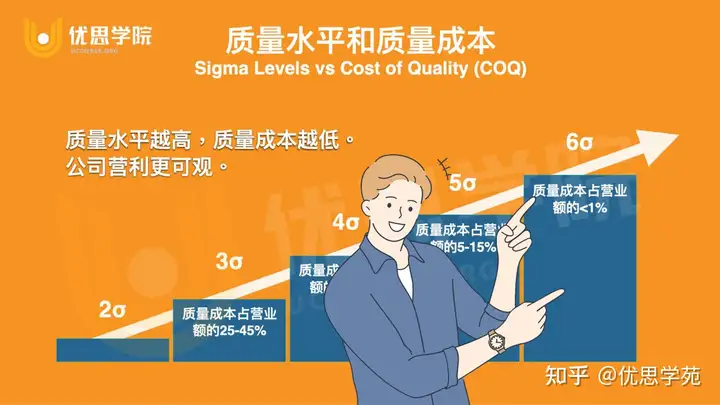

据国际精益六西格玛研究所(ILSSI)统计表明,许多企业的质量问题相关成本占销售收入的15–20%,有些甚至高达运营总成本的40%;而运行良好的企业通常将劣质成本控制在运营额的10–15%。

因此,提升质量合格率、减少不合格品,不仅能避免直接的返工报废损失,也能降低客户流失和品牌受损的风险,从而显著提高企业的经营效益。

作者: 优思学院, 来源:面包板社区

链接: https://mbb.eet-china.com/blog/uid-me-4102203.html

版权声明:本文为博主原创,未经本人允许,禁止转载!

/3

/3

文章评论(0条评论)

登录后参与讨论