近年来,越来越多的企业在5S管理的基础上,开始追求6S、7S甚至8S管理,仿佛S越多,管理就越先进,企业就越优秀。于是,6S增加了“安全”,7S又加上了“节约”,8S甚至引入了“学习”……看似更加全面,实则很多企业只是机械地增加S,却忽略了管理的核心目标:提升效率、降低浪费、优化工作环境。

优思学院认为,5S本身已经是一套成熟的精益管理工具,它的核心理念不仅简单高效,而且易于实施和推广。如果企业只是为了赶时髦,盲目增加S,而没有真正理解5S的本质,那么这些额外的“S”很可能会变成管理上的负担,而不是助力。今天,就让我们回归5S的基本原则,看看为什么它才是企业真正需要的精益管理方法。

5S起源于日本,是丰田生产方式(TPS)中的重要管理工具。它的核心思想是通过整理、整顿、清扫、标准化、素养(Seiri、Seiton、Seiso、Seiketsu、Shitsuke),打造一个高效、有序、整洁的工作环境,提高生产效率,减少浪费,提升员工士气。

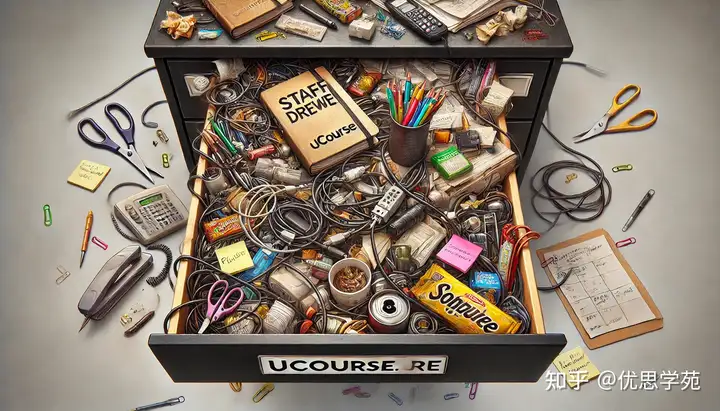

整理(Seiri):区分必需品和非必需品

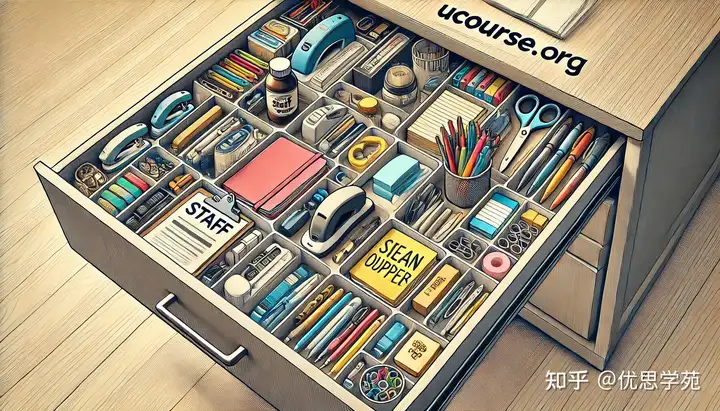

整顿(Seiton):将物品按规则摆放,方便取用

清扫(Seiso):保持工作场所干净整洁

标准化(Seiketsu):维持整理、整顿、清扫的成果

素养(Shitsuke):培养良好的工作习惯和纪律

很多企业在5S基础上增加了6S(安全)、7S(节约)、8S(学习),但实际上并没有真正执行这些新增S的管理要求。例如,一些企业推行6S时,只是在工作区张贴了“注意安全”的标语,却没有真正改善安全生产条件。这样一来,管理表面上更加“先进”,但实质上只是徒增管理负担,员工并没有真正受益。

管理的关键不在于增加多少个S,而在于企业是否真正贯彻执行。5S的核心在于“习惯养成”,而不是“数字堆砌”。如果企业连5S都没有真正做好,就贸然推进6S、7S、8S,那最终的结果往往是每个S都做得不到位,导致管理混乱,甚至适得其反。

在管理中,聚焦比面面俱到更重要。5S的成功在于它的简单性和可执行性,而当S的数量增加后,管理的焦点也会被分散。例如,8S中的“学习”本身就是一项独立的企业文化建设内容,强行塞入5S体系,反而容易造成概念混乱,削弱执行力。

与其盲目追求6S、7S、8S,不如先把5S真正做好。优思学院建议企业采取以下措施,确保5S管理真正落地:

5S管理不是一线员工的事情,而是整个企业的责任。管理层要以身作则,亲自参与5S检查和改进,确保5S成为企业文化的一部分,而不是一时的口号。

企业应该制定5S管理标准,例如:

5S不是一次性的活动,而是一个持续优化的过程。可以定期组织5S评比,激励优秀团队,并让员工积极参与5S改善建议,以提高他们的主人翁意识。

5S不仅仅是整理工位的工具,它还是精益生产的基础。例如:

管理不能只看表面,更不能被花哨的概念所迷惑。5S之所以能流传几十年并被全球企业广泛应用,是因为它足够简单、足够实用。如果一个企业连5S都没有真正做好,那么增加再多的S也只是徒增混乱。

优思学院始终认为,真正的管理不在于堆砌概念,而在于实践与坚持。与其去追求6S、7S、8S的光环,不如先把5S做到极致,让它真正为企业带来效率和效益。

所以,不要再盲目追求那些额外的S了,先回到5S的基本原则,把基础打牢,才能真正实现精益管理的目标!

5S是整理、整顿、清扫、清洁、素养,而6S在此基础上增加了“安全(Safety)”。虽然安全很重要,但它本身就应该是企业管理的基本要求,而不需要单独加入5S体系。

5S适用于所有行业,尤其是制造业、服务业、医疗行业等。任何希望提高效率、优化工作环境的企业都可以从5S中受益。

企业需要从高层推动,制定明确的标准,并通过培训、检查和激励措施来确保员工遵守5S要求。

提升生产效率、减少浪费、提高安全性、改善员工士气、提升客户满意度等。

初期可以设立5S推进小组,但长期来看,5S应该成为全员的日常习惯,而不是依赖某个专门团队来执行。

作者: 优思学院, 来源:面包板社区

链接: https://mbb.eet-china.com/blog/uid-me-4102203.html

版权声明:本文为博主原创,未经本人允许,禁止转载!

/3

/3

自做自受 2025-3-8 11:40