碳化硅(SiC)外延层在半导体材料制备过程中具有重要地位,而其基平面位错(BPD)对外延器件的性能有着关键性影响。BPD会导致器件性能的退化甚至失效,特别是在双极性器件中尤为显著。因此,在碳化硅外延生长过程中,有效抑制和减少BPD的形成是提高器件性能的重要措施。本文将介绍一种改善碳化硅外延层基平面位错的生长方法。

一、背景介绍

在碳化硅外延生长过程中,衬底中的位错会在外延层中复制或转化。螺型位错(TSD)和刃位错(TED)对器件性能的影响相对较小,而BPD则会在载流子注入过程中成为Shockley型堆垛层错的源头,导致载流子寿命降低和漏电流增加,引发所谓的“双极退化”。因此,减少和抑制BPD的形成是提升器件性能的关键。

现有的抑制BPD的方法包括利用关闭生长源和掺杂源,通过氢气进行界面高温退火处理,以及进行高掺缓冲层和渐变缓冲层处理。然而,这些方法难以完全消除衬底的影响,且存在氢气刻蚀作用,容易导致缓冲层变薄和退火时间过长,影响生产效率。

二、改善方法

为了解决现有技术的缺陷,本发明提出了一种新的改善碳化硅外延层基平面位错的生长方法,该方法包括以下步骤:

等离子清洗:将需要外延生长的碳化硅衬底放入等离子清洗机进行Plasma清洗。清洗的气体流量比例为O2:N2:CF4=5:2:1,处理时间为5-20分钟,工作压力在200-350mtorr,功率在3-12KW。等离子清洗可以消除衬底表面的微小杂质,提高衬底表面态能,促使碳化硅键能结合,有利于外延层与衬底的台阶式垒晶生长。

缓冲层生长:将清洗后的碳化硅衬底放置到碳化硅外延炉反应室内的生长位置,向反应室内逐步通入氢气,并通入小流量的硅源、碳源气体和掺杂源氮气,直到主气流流量达到60-100slm,升温至1600~1700℃,进行第一层缓冲层生长。碳源气体可以是甲烷、乙烯、乙炔或丙烷,硅源气体可以是硅烷、二氯氢硅、三氯氢硅或四氯氢硅。

高温热处理修复晶格:在完成第一层缓冲层生长后,进行第一次高温热处理修复晶格。快速升温到1650~1800℃,同时关闭碳源、硅源气体和氢气,仅通入氮气,气体流量在50-200sccm之间,保持10~20分钟后,迅速降温到缓冲层反应温度。这一步骤可以抑制从衬底转化不彻底和未转化的BPD。

重复缓冲层生长和高温热处理:进行第二层和第三层缓冲层生长,每完成一层缓冲层生长后,都进行一次高温热处理修复晶格。这一步骤的操作与第一次高温热处理相同。多次高温热处理可以确保BPD抑制效果的稳定性,减少BPD抑制不彻底的情况。

外延层生长:完成第三层缓冲层生长后,进行常规的外延层生长。

降温和取出:完成完整结构的外延生长后,关闭反应气体,同时降温到700~1000℃,取出碳化硅外延片。

三、技术特点与效果

本发明的改善碳化硅外延层基平面位错的生长方法具有以下技术特点和效果:

提高BPD转化效率:通过多次高温热处理修复晶格,可以有效提高BPD向TED的转化效率,抑制外延层中BPD的形成。

提升产品质量:减少BPD的形成,可以显著提升碳化硅外延层的质量,进而提高器件的性能和可靠性。

简化生产工艺:本方法简化了碳化硅外延生长的生产工艺,减少了氢气刻蚀步骤,提高了生产效率。

降低成本:通过优化生产工艺,降低了碳化硅半导体材料的成本,有利于碳化硅材料的商业化发展。

四、结论

综上所述,本发明提供了一种改善碳化硅外延层基平面位错的生长方法,通过等离子清洗、多层缓冲层生长和多次高温热处理修复晶格,可以有效抑制外延层中BPD的形成,提高产品质量和生产效率。这一方法具有重要的应用价值,对于推动碳化硅半导体材料的商业化发展具有重要意义。

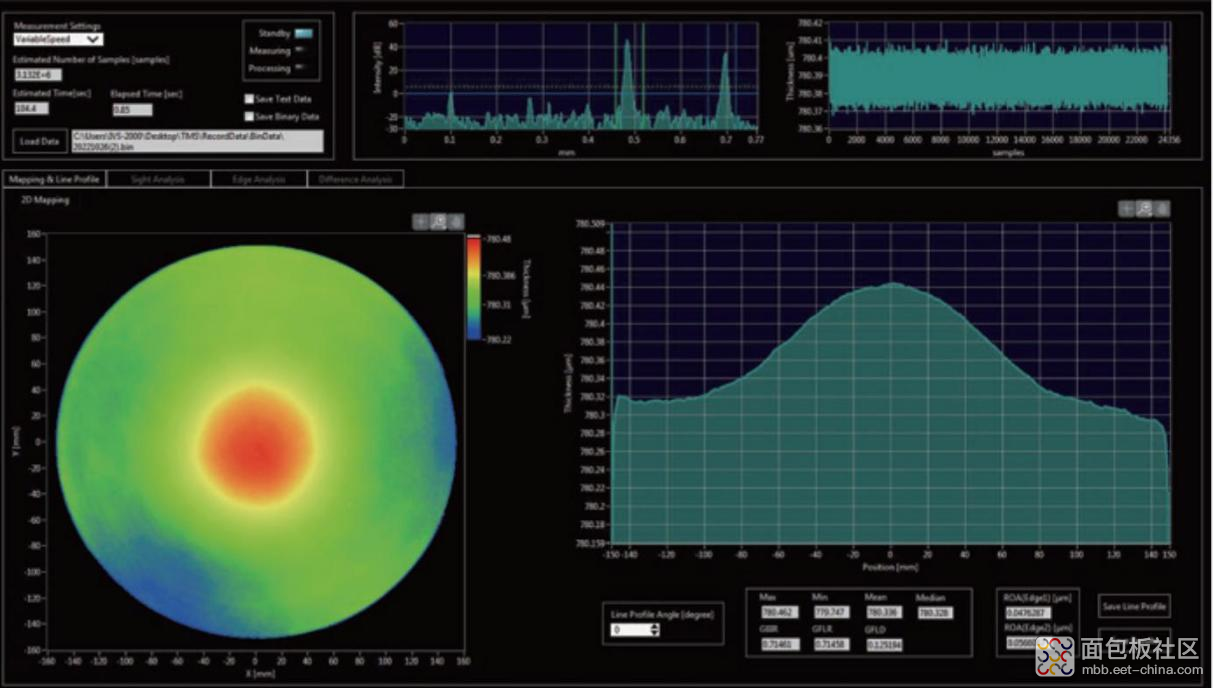

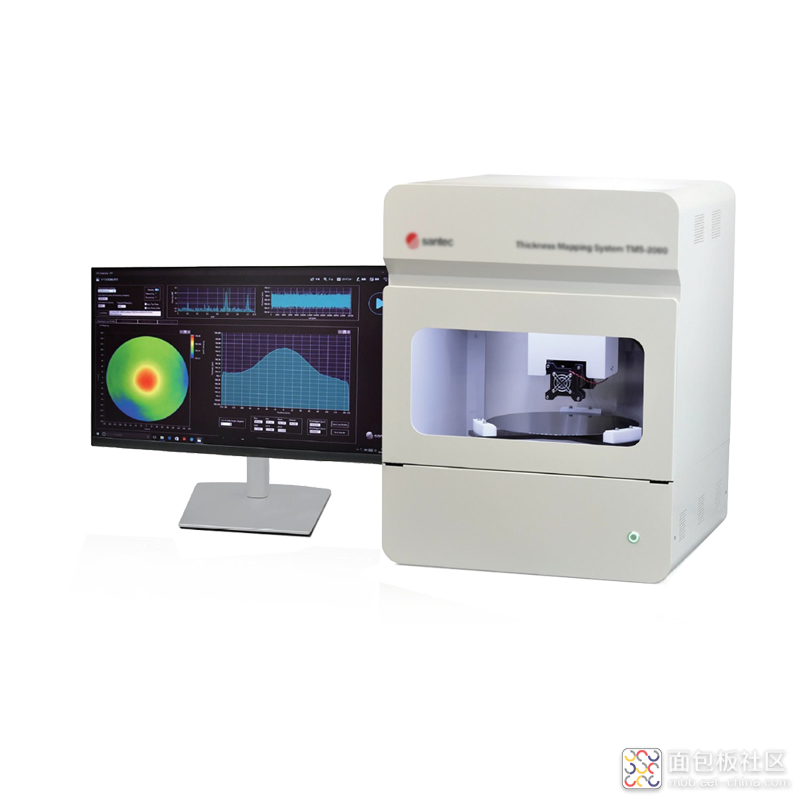

高通量晶圆测厚系统

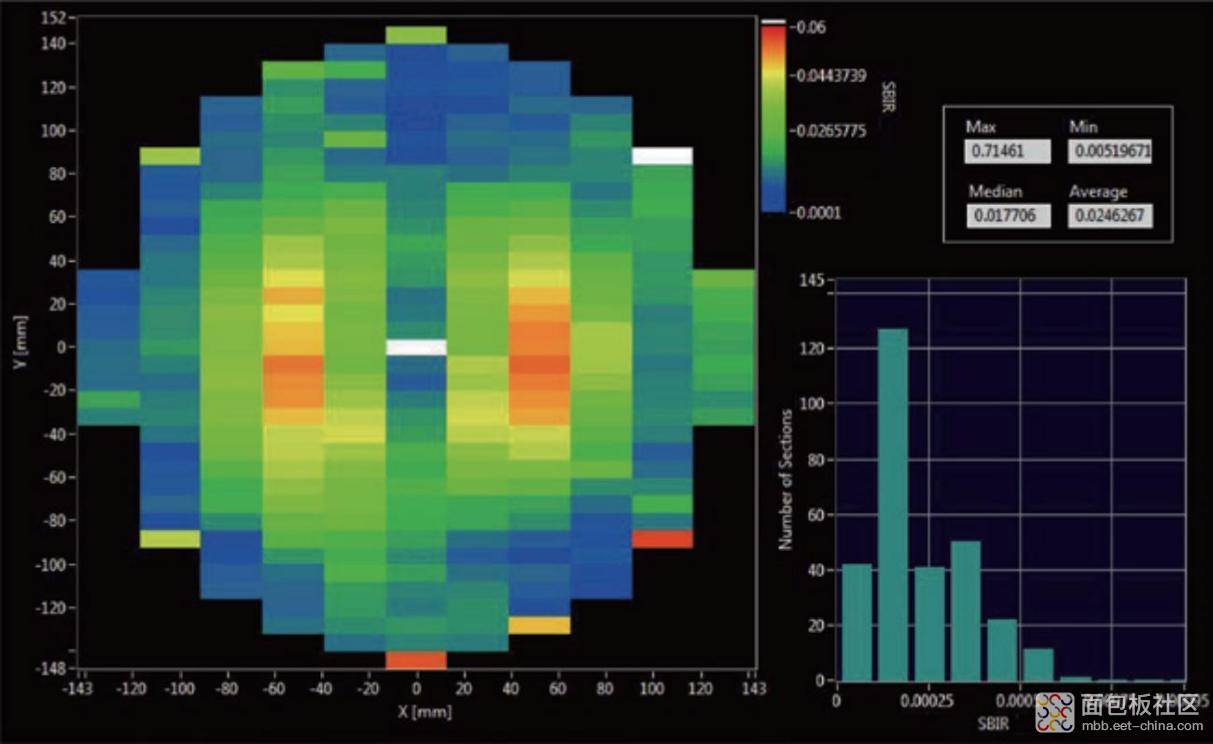

高通量晶圆测厚系统以光学相干层析成像原理,可解决晶圆/晶片厚度TTV(Total Thickness Variation,总厚度偏差)、BOW(弯曲度)、WARP(翘曲度),TIR(Total Indicated Reading 总指示读数,STIR(Site Total Indicated Reading 局部总指示读数),LTV(Local Thickness Variation 局部厚度偏差)等这类技术指标。

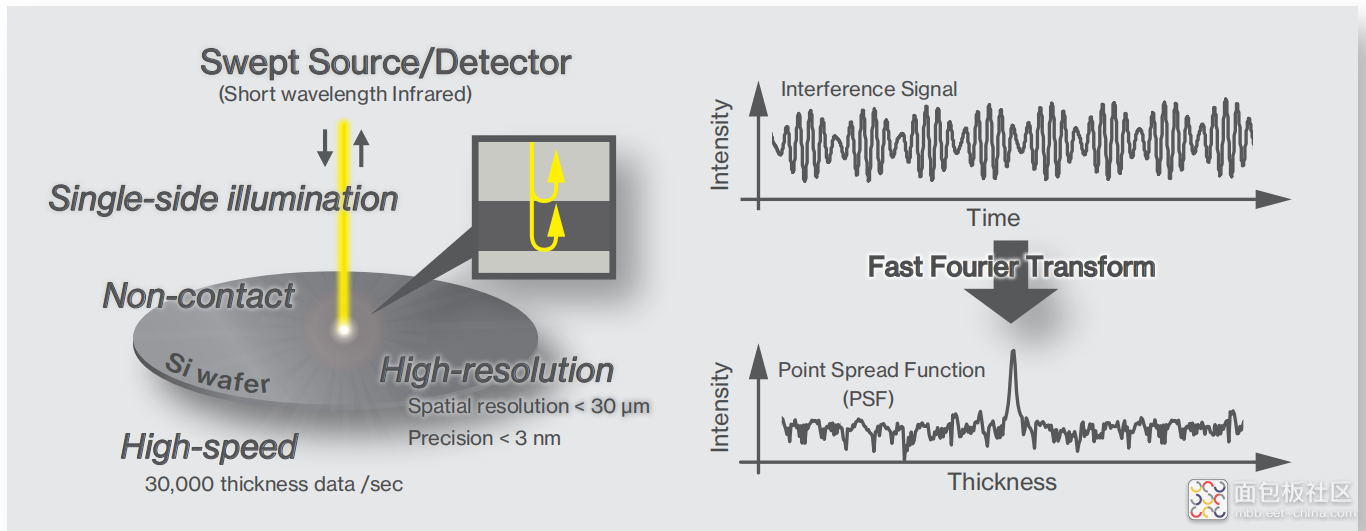

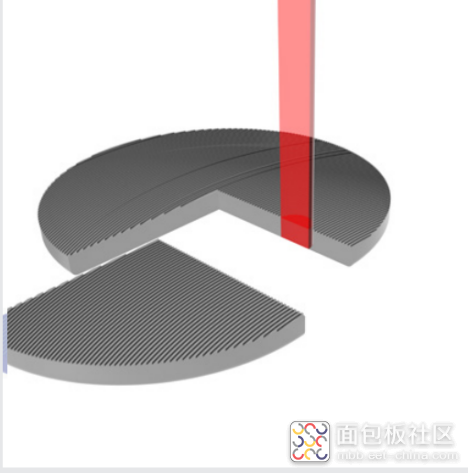

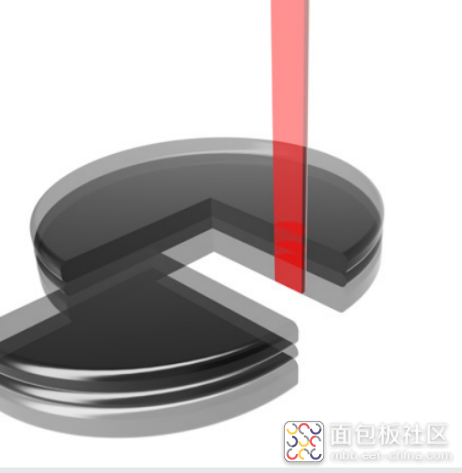

高通量晶圆测厚系统,全新采用的第三代可调谐扫频激光技术,相比传统上下双探头对射扫描方式;可一次性测量所有平面度及厚度参数。

1,灵活适用更复杂的材料,从轻掺到重掺P型硅(P++),碳化硅,蓝宝石,玻璃,铌酸锂等晶圆材料。

重掺型硅(强吸收晶圆的前后表面探测)

粗糙的晶圆表面,(点扫描的第三代扫频激光,相比靠光谱探测方案,不易受到光谱中相邻单位的串扰噪声影响,因而对测量粗糙表面晶圆)

低反射的碳化硅(SiC)和铌酸锂(LiNbO3);(通过对偏振效应的补偿,加强对低反射晶圆表面测量的信噪比)

绝缘体上硅(SOI)和MEMS,可同时测量多层结构,厚度可从μm级到数百μm级不等。

可用于测量各类薄膜厚度,厚度最薄可低至4μm,精度可达1nm。

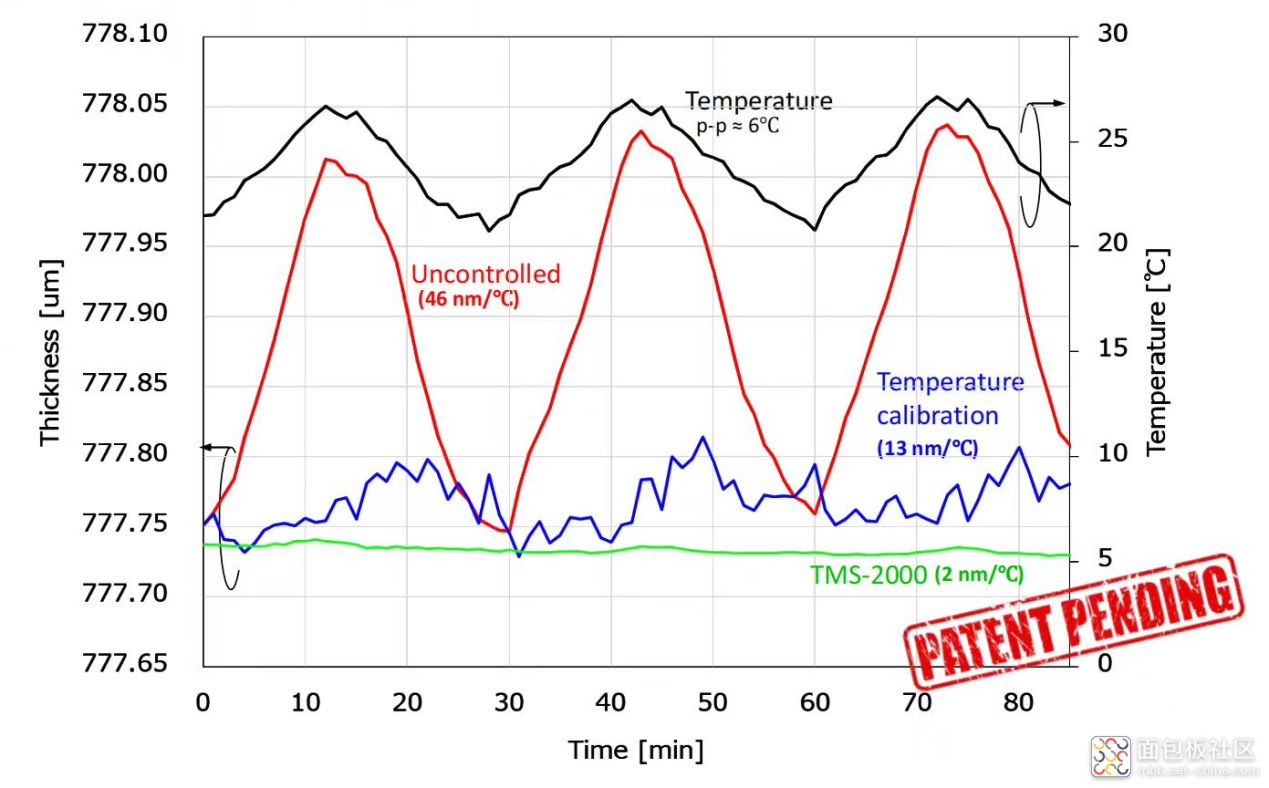

2,可调谐扫频激光的“温漂”处理能力,体现在极端工作环境中抗干扰能力强,充分提高重复性测量能力。

3,采用第三代高速扫频可调谐激光器,一改过去传统SLD宽频低相干光源的干涉模式,解决了由于相干长度短,而重度依赖“主动式减震平台”的情况。卓越的抗干扰,实现小型化设计,同时也可兼容匹配EFEM系统实现产线自动化集成测量。

4,灵活的运动控制方式,可兼容2英寸到12英寸方片和圆片测量。

/3

/3

文章评论(0条评论)

登录后参与讨论