在半导体材料加工领域,碳化硅(SiC)因其出色的物理和化学特性,如高硬度、高热导率和化学稳定性,正逐渐成为功率电子、高频器件以及高温、高压环境下工作的电子器件的首选材料。然而,碳化硅衬底的加工精度,尤其是总厚度变化(Total Thickness Variation, TTV)的管控,对于确保器件的性能和可靠性至关重要。磨轮修整作为碳化硅衬底加工中的一个关键环节,对TTV的管控具有显著影响。本文将探讨磨轮修整方法及其对碳化硅衬底TTV管控的影响。

磨轮修整方法概述

磨轮修整是指通过特定的方法和工具对磨轮进行修整,以恢复其锋利度和形状精度,从而确保磨削加工的稳定性和精度。常见的磨轮修整方法包括金刚石笔修整法、金刚石滚轮修整法、砂轮磨削修整法和滚轧修整法等。这些方法各有特点,适用于不同的加工场景和要求。

金刚石笔修整法:以单颗粒金刚石或以细碎金刚石制成的金刚笔作为刀具,对磨轮进行车削修整。这种方法适用于小批量生产和实验室环境,具有较高的修整精度和灵活性。

金刚石滚轮修整法:采用电镀或粉末冶金等方法将大量金刚石颗粒镶嵌在钢质滚轮表面,对磨轮进行磨削和辗压修整。这种方法适用于大批量生产和特殊成形表面的修整,具有较高的修整效率和耐用性。

砂轮磨削修整法:采用低速回转的超硬级碳化硅砂轮与高速旋转的磨轮对磨,以达到修整的目的。这种方法适用于对磨轮表面进行粗修整和去毛刺。

滚轧修整法:采用硬质合金圆盘或淬硬钢片套装而成的滚轮,与磨轮对滚和挤压进行修整。这种方法适用于粗磨砂轮的修整,具有较高的修整效率和成本效益。

磨轮修整对碳化硅衬底TTV管控的影响

磨轮修整对碳化硅衬底TTV管控的影响主要体现在以下几个方面:

修整精度:磨轮修整的精度直接影响磨削加工的精度和稳定性。高精度的修整方法能够确保磨轮的形状精度和锋利度,从而减少磨削过程中的机械应力和热应力,降低碳化硅衬底TTV的变化。

修整效率:修整效率的高低影响磨削加工的生产效率和成本。高效的修整方法能够缩短修整时间,提高磨削加工的生产效率,同时减少因修整不当导致的碳化硅衬底TTV变化。

修整后的磨轮状态:修整后的磨轮状态对碳化硅衬底TTV的管控具有重要影响。磨轮表面的锋利度和形状精度直接影响磨削加工的稳定性和精度。因此,在修整过程中需要严格控制修整参数和工艺条件,以确保磨轮修整后的状态符合加工要求。

修整过程中的应力控制:修整过程中的机械应力和热应力是导致碳化硅衬底TTV变化的重要因素之一。因此,在修整过程中需要采取有效的措施来控制应力的分布和大小,以减少对碳化硅衬底TTV的影响。

优化磨轮修整方法以管控碳化硅衬底TTV

为了优化磨轮修整方法以管控碳化硅衬底TTV,可以采取以下措施:

选择合适的修整方法:根据碳化硅衬底的物理特性和加工要求,选择合适的修整方法。例如,对于高精度要求的碳化硅衬底,可以采用金刚石笔修整法或金刚石滚轮修整法;对于大批量生产,可以采用金刚石滚轮修整法或砂轮磨削修整法。

优化修整参数:通过实验验证和模拟仿真,优化修整参数,如修整速度、进给量、切削深度等,以减少修整过程中的机械应力和热应力,降低碳化硅衬底TTV的变化。

严格控制修整过程:在修整过程中,严格控制修整参数和工艺条件,确保修整过程的稳定性和精度。同时,采用高精度的测量仪器对修整后的磨轮进行实时监测和反馈,及时调整修整参数和工艺条件。

引入先进检测技术:在磨削加工后,采用高精度的测量仪器对碳化硅衬底的TTV进行实时监测和反馈。根据测量结果,及时调整磨削工艺和参数,确保产品质量的稳定性和一致性。

结论

磨轮修整方法对碳化硅衬底TTV的管控具有重要影响。通过选择合适的修整方法、优化修整参数、严格控制修整过程和引入先进检测技术,可以有效降低碳化硅衬底TTV的变化,提高加工精度和产品质量。未来,随着技术的不断进步和应用的拓展,磨轮修整方法将更加高效、精准,为碳化硅衬底的高质量加工提供有力保障。

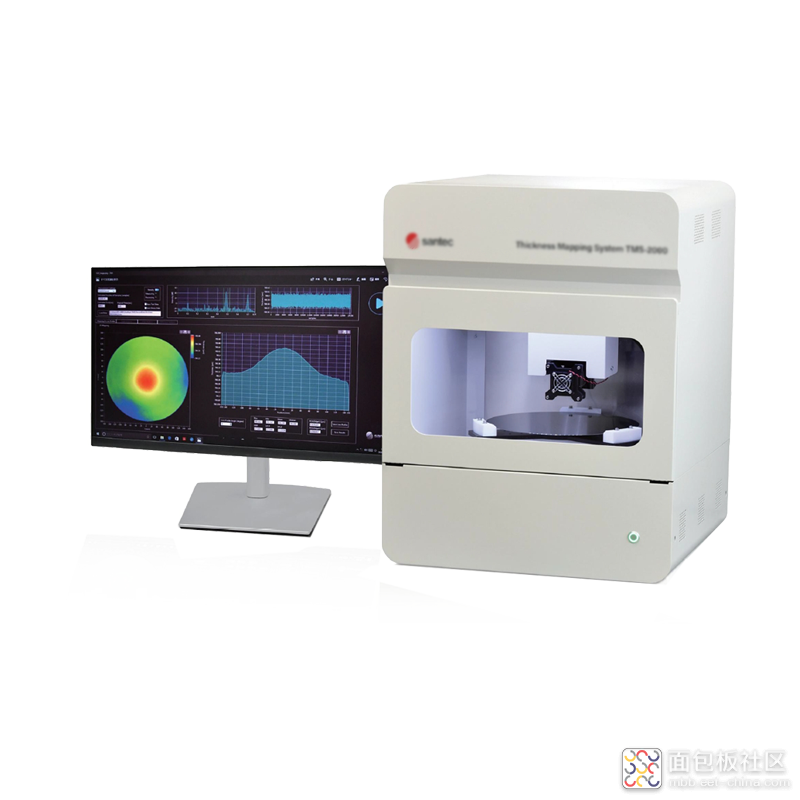

高通量晶圆测厚系统

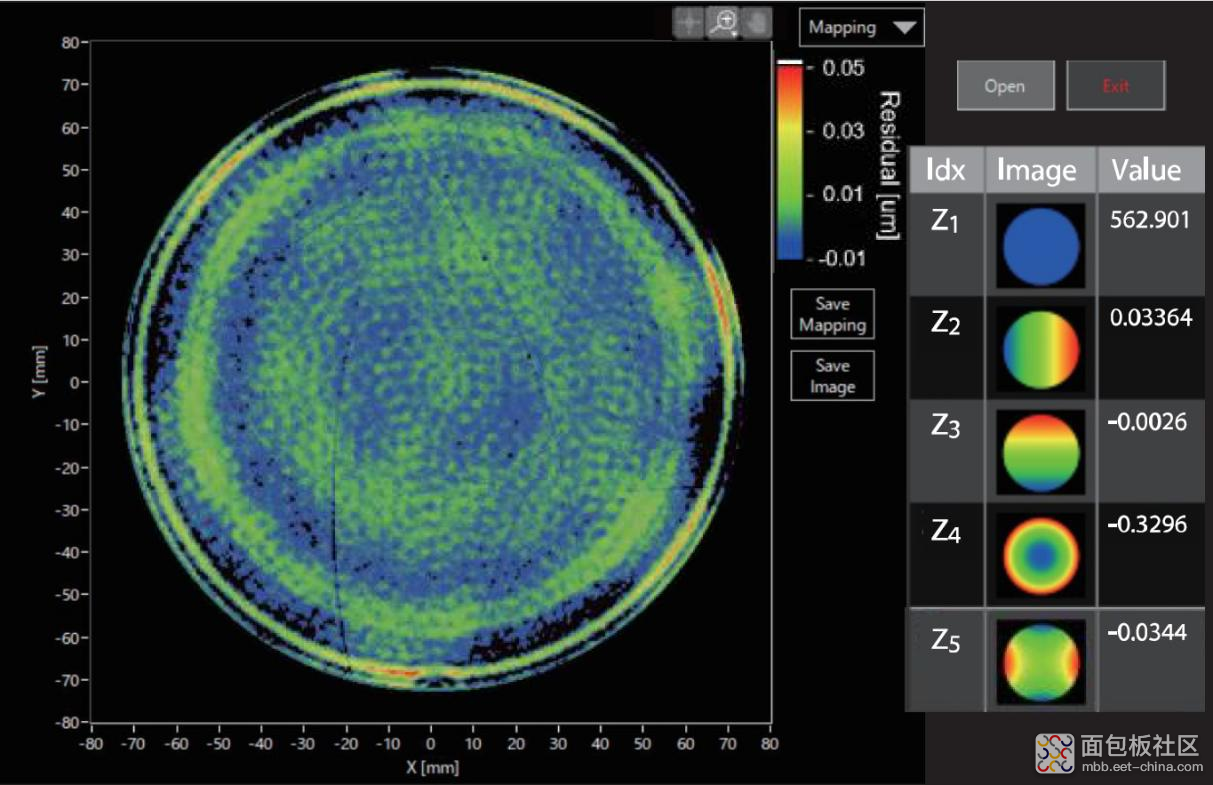

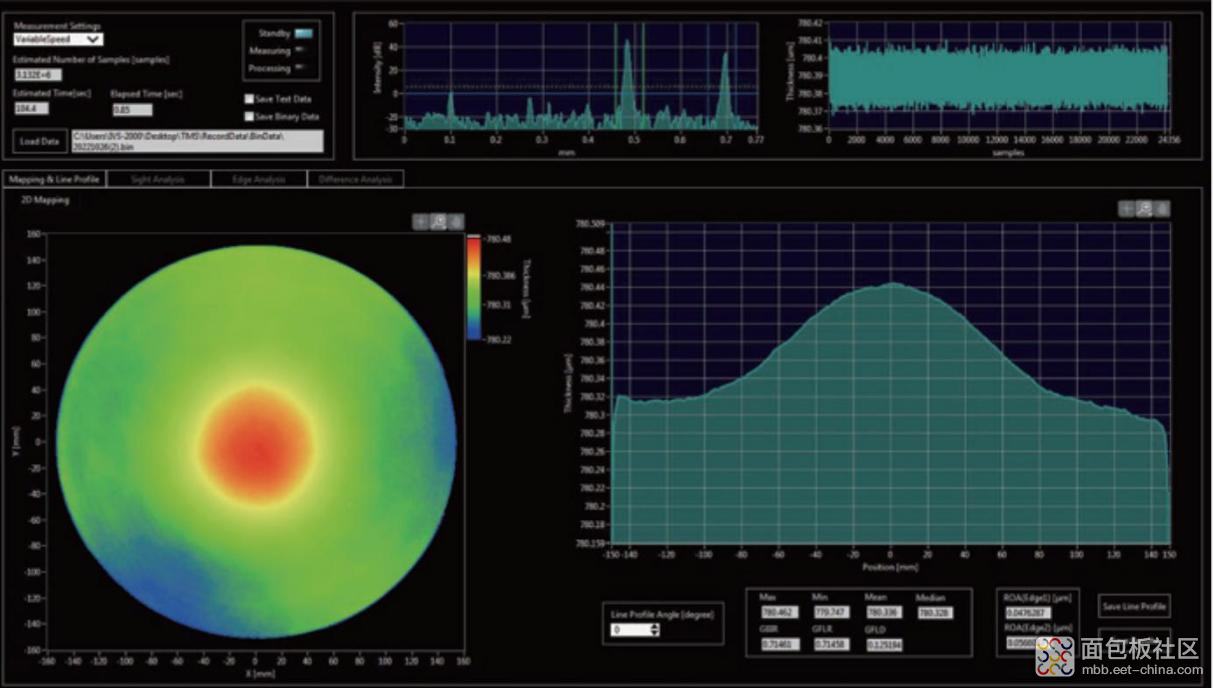

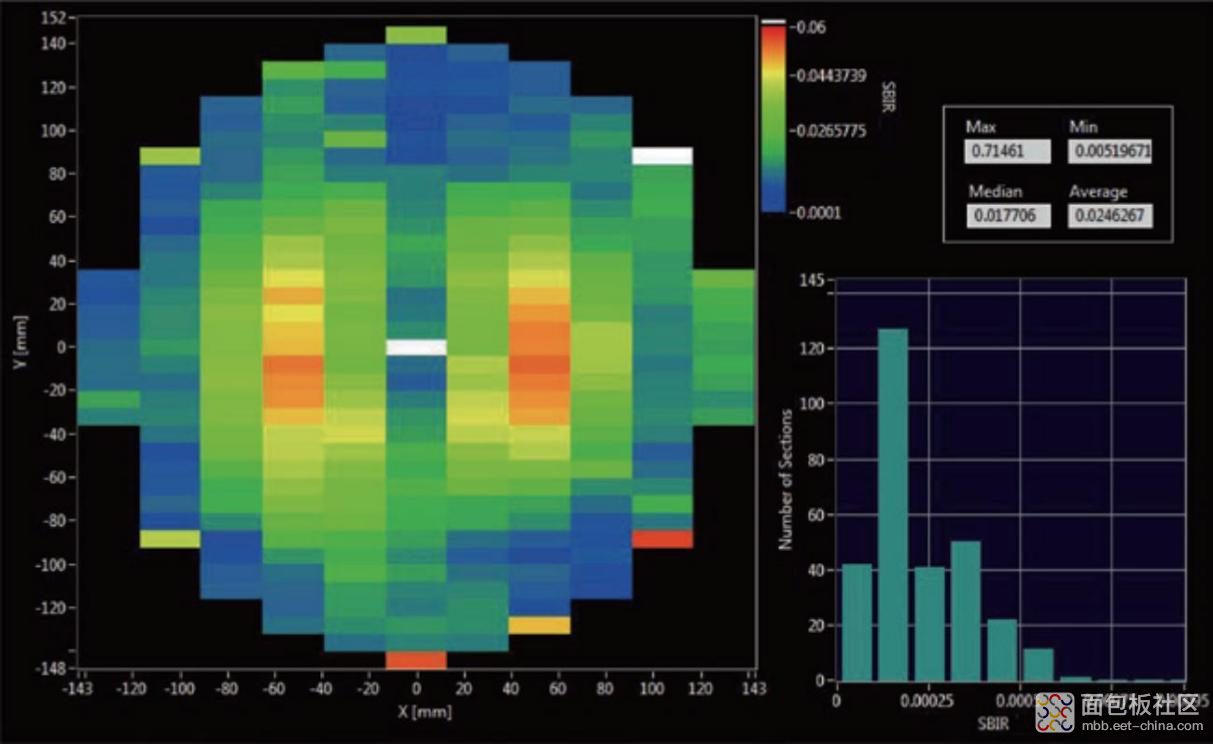

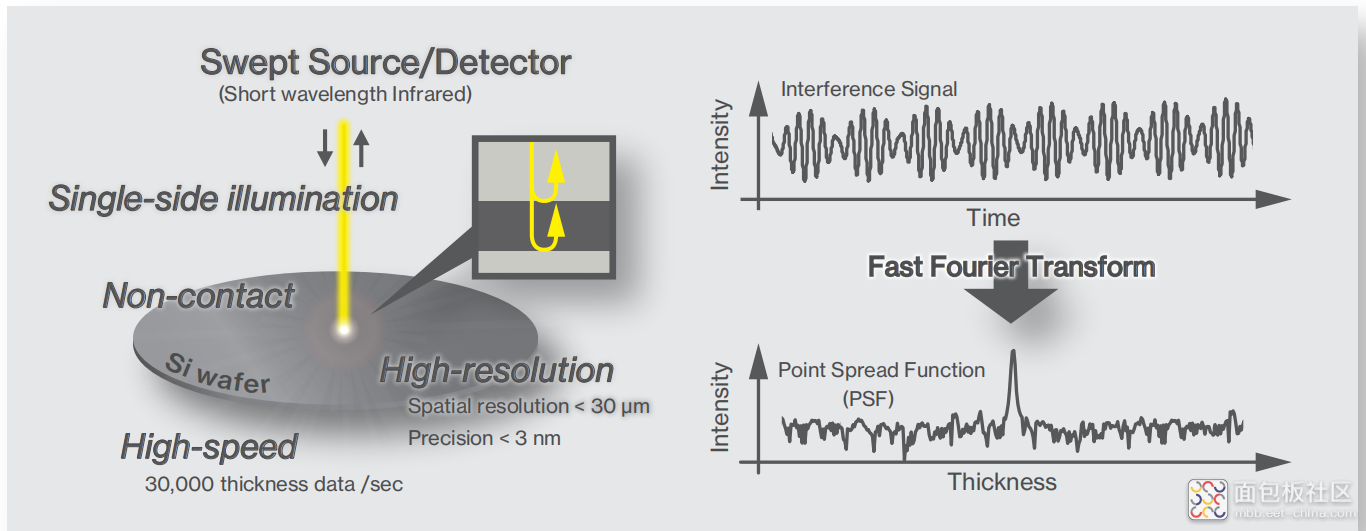

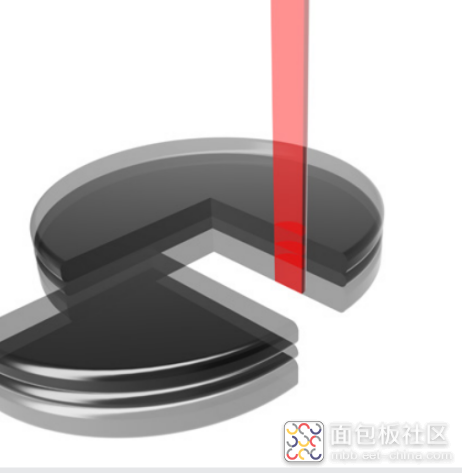

高通量晶圆测厚系统以光学相干层析成像原理,可解决晶圆/晶片厚度TTV(Total Thickness Variation,总厚度偏差)、BOW(弯曲度)、WARP(翘曲度),TIR(Total Indicated Reading 总指示读数),STIR(Site Total Indicated Reading 局部总指示读数),LTV(Local Thickness Variation 局部厚度偏差)等这类技术指标。

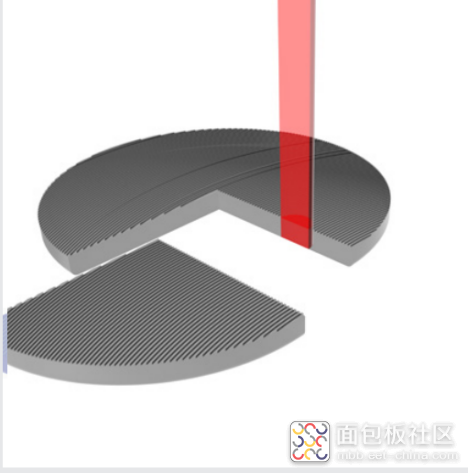

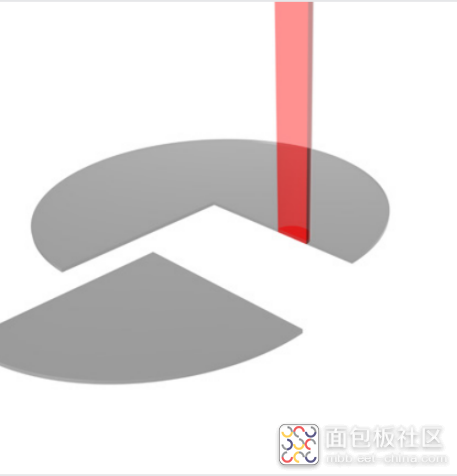

高通量晶圆测厚系统,全新采用的第三代可调谐扫频激光技术,相比传统上下双探头对射扫描方式;可一次性测量所有平面度及厚度参数。

1,灵活适用更复杂的材料,从轻掺到重掺P型硅(P++),碳化硅,蓝宝石,玻璃,铌酸锂等晶圆材料。

重掺型硅(强吸收晶圆的前后表面探测)

粗糙的晶圆表面,(点扫描的第三代扫频激光,相比靠光谱探测方案,不易受到光谱中相邻单位的串扰噪声影响,因而对测量粗糙表面晶圆)

低反射的碳化硅(SiC)和铌酸锂(LiNbO3);(通过对偏振效应的补偿,加强对低反射晶圆表面测量的信噪比)

绝缘体上硅(SOI)和MEMS,可同时测量多层结构,厚度可从μm级到数百μm级不等。

可用于测量各类薄膜厚度,厚度最薄可低至4μm,精度可达1nm。

2,可调谐扫频激光的“温漂”处理能力,体现在极端工作环境中抗干扰能力强,充分提高重复性测量能力。

3,采用第三代高速扫频可调谐激光器,一改过去传统SLD宽频低相干光源的干涉模式,解决了由于相干长度短,而重度依赖“主动式减震平台”的情况。卓越的抗干扰,实现小型化设计,同时也可兼容匹配EFEM系统实现产线自动化集成测量。

4,灵活的运动控制方式,可兼容2英寸到12英寸方片和圆片测量。

/3

/3

文章评论(0条评论)

登录后参与讨论