引言

碳化硅(SiC)作为新一代半导体材料,因其出色的物理和化学特性,在功率电子、高频通信、高温环境等领域展现出巨大的应用潜力。然而,在SiC外延片的制备过程中,翘曲度问题一直是影响外延片质量和后续器件性能的关键因素之一。翘曲度不仅影响外延片的平整度,还可能对器件的封装、互联和可靠性产生严重影响。因此,矫正碳化硅外延片的翘曲度显得尤为重要。本文将介绍几种有效的矫正碳化硅外延片翘曲度的方法,旨在提高外延片的平整度,提升器件的性能和可靠性。

方法一:减薄与抛光法

减薄与抛光法是一种常用的矫正碳化硅外延片翘曲度的方法。该方法通过减薄外延片的厚度,并结合抛光处理,来改善外延片的平整度。

减薄处理

将碳化硅外延片的保护膜一面贴合在减薄机的多孔陶瓷吸附台上,利用真空吸附技术固定外延片。

使用8000~30000目的金刚石砂轮对外延片的碳面进行减薄处理,减薄量通常在2~5微米之间。减薄过程中,金刚石砂轮高速旋转,以实现快速切削。

抛光处理

将减薄后的碳化硅外延片贴附于化学机械抛光设备上。

根据减薄后的外延片翘曲度大小,使用0.1~1微米的多晶金刚石粉研磨液,在100g~300g/cm²的加压下进行抛光处理,抛光时间通常为5~60分钟。

抛光后,使用全自动双面刷洗机对外延片进行两面冲刷,以去除残留的研磨液和杂质。冲刷过程中,使用尼龙毛刷和二流体(如纯水和氮气)进行反复冲刷,确保外延片表面的清洁度。

后续处理

使用指定的保护膜能量照射外延片,然后揭掉保护膜,完成整个矫正过程。

该方法在矫正碳化硅外延片翘曲度的同时,能够保持外延片的性质不受影响,减薄量较少,且对后续器件的性能无负面影响。

方法二:高温热处理法

高温热处理法是另一种有效的矫正碳化硅外延片翘曲度的方法。该方法通过高温热处理,使外延片材料发生塑性变形,从而改善其平整度。

清洗处理

对翘曲的碳化硅外延片表面进行清洗,去除表面的尘埃、油脂和其他污染物。

选择托盘

根据外延生长所需的碳化硅衬底的不同翘曲度及翘曲趋势要求,选择具有相对应支撑面的托盘。

高温热处理

将托盘及其支撑的碳化硅外延片放入高温热处理设备中,升温至400℃~1700℃,进行热处理。热处理时间通常在60分钟以内。

在高温下,碳化硅外延片材料变软,未受托盘支撑的部位在重力作用下下坠,从而实现翘曲度的矫正。

后续处理

对热处理后的碳化硅外延片再次进行清洗,去除表面的残留物和杂质。

该方法在外延生长之前先对碳化硅外延片的翘曲进行矫正,能够提高来料的良率,降低制造成本,并保证后续外延生长的厚度趋势的一致性。

方法三:机械应力与退火处理法

机械应力与退火处理法是一种创新的矫正碳化硅外延片翘曲度的方法。该方法通过施加机械应力并结合退火处理,使外延片材料发生塑性变形和晶格重排,从而改善其平整度。

研磨抛光

对碳化硅外延片进行研磨抛光处理,以去除表面的粗糙层和缺陷。

施加机械应力

在研磨抛光后的碳化硅外延片上施加机械应力,使其产生向平整度减小方向的变形。机械应力的大小应根据外延片的翘曲度和期望的平整度进行调整。

退火处理

将施加机械应力后的碳化硅外延片加热到足够高的温度,进行退火处理。退火过程中,外延片的晶格发生滑移和重排,从而将变形保留下来,实现翘曲度的矫正。

后续处理

对退火处理后的碳化硅外延片进行清洗和检测,确保其表面质量和翘曲度满足要求。

该方法通过精确控制机械应力和退火处理条件,能够实现碳化硅外延片翘曲度的精确矫正,同时保持外延片的性能和可靠性。

结论

矫正碳化硅外延片的翘曲度是提高其质量和后续器件性能的关键步骤。本文介绍了减薄与抛光法、高温热处理法和机械应力与退火处理法三种有效的矫正方法。每种方法都有其独特的优势和适用范围,可以根据具体的生产需求和工艺条件进行选择。通过采用这些方法,可以显著提高碳化硅外延片的平整度,为制造高性能、高可靠性的SiC器件提供有力支持。未来,随着SiC半导体材料技术的不断发展,矫正碳化硅外延片翘曲度的方法也将不断优化和创新,为SiC器件的广泛应用奠定坚实基础。

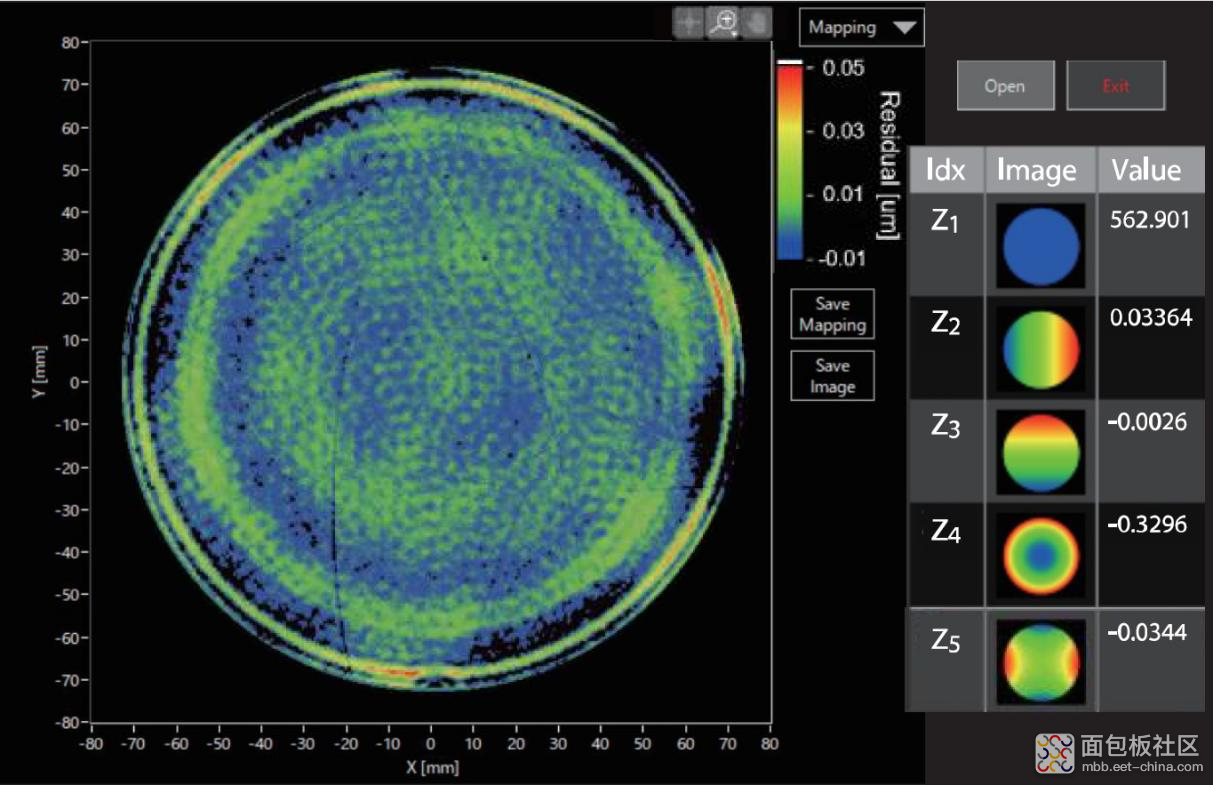

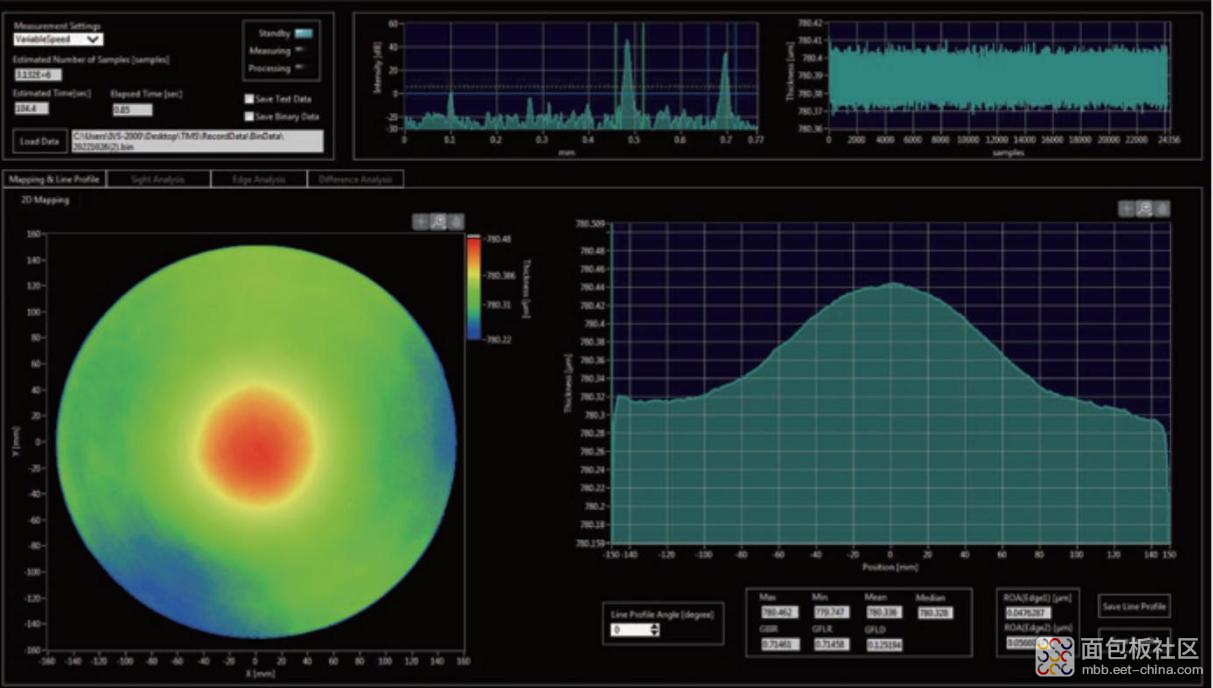

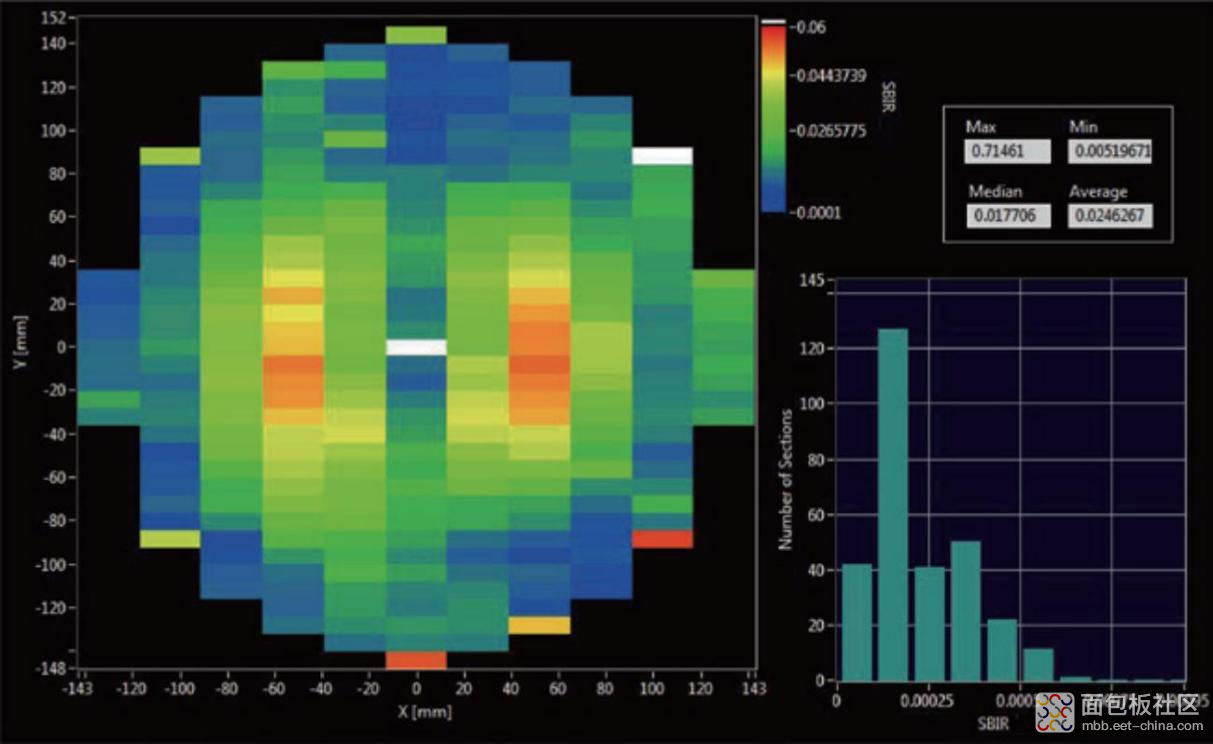

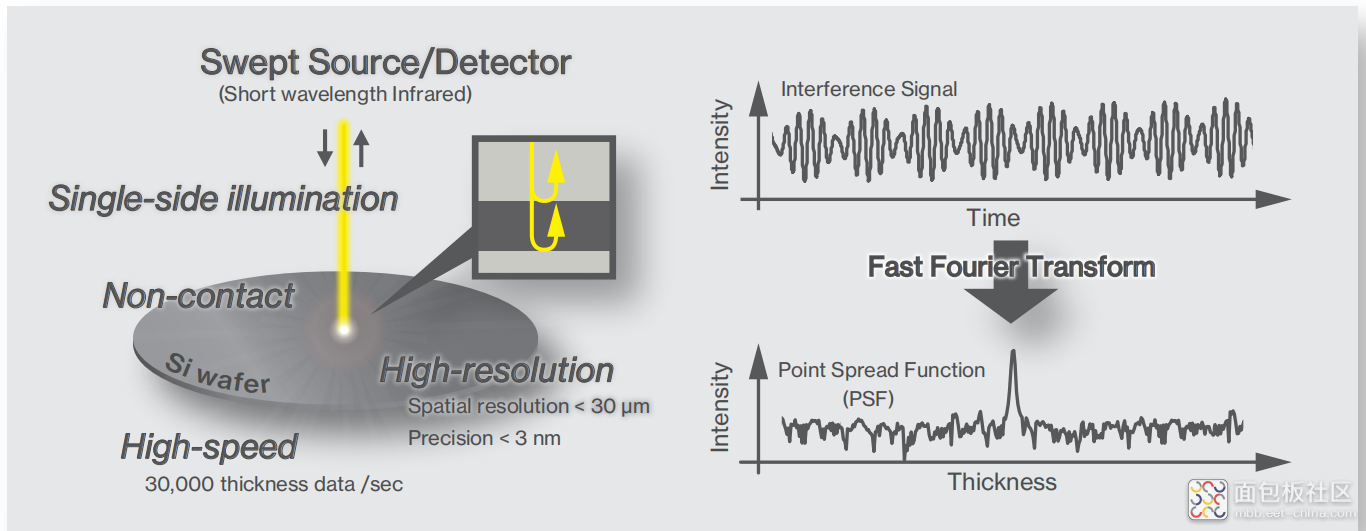

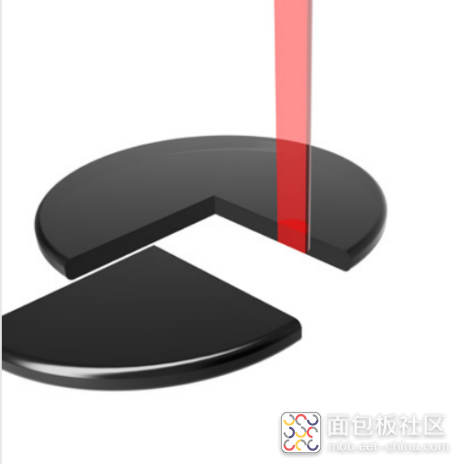

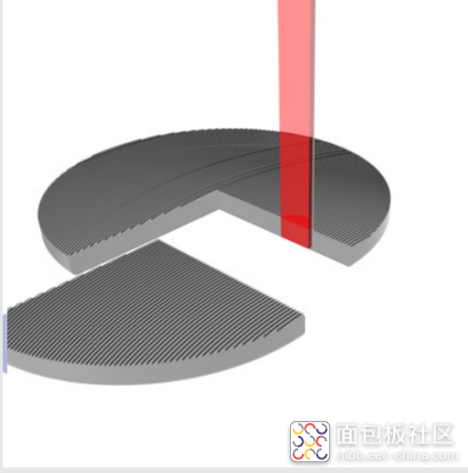

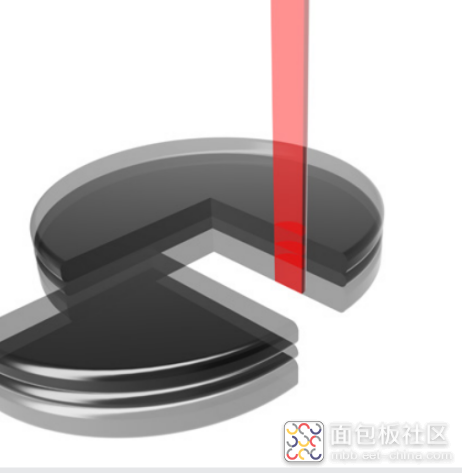

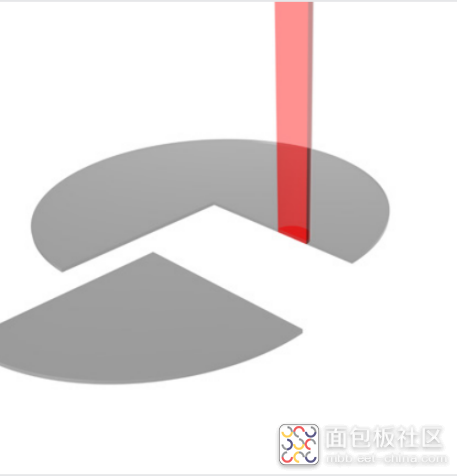

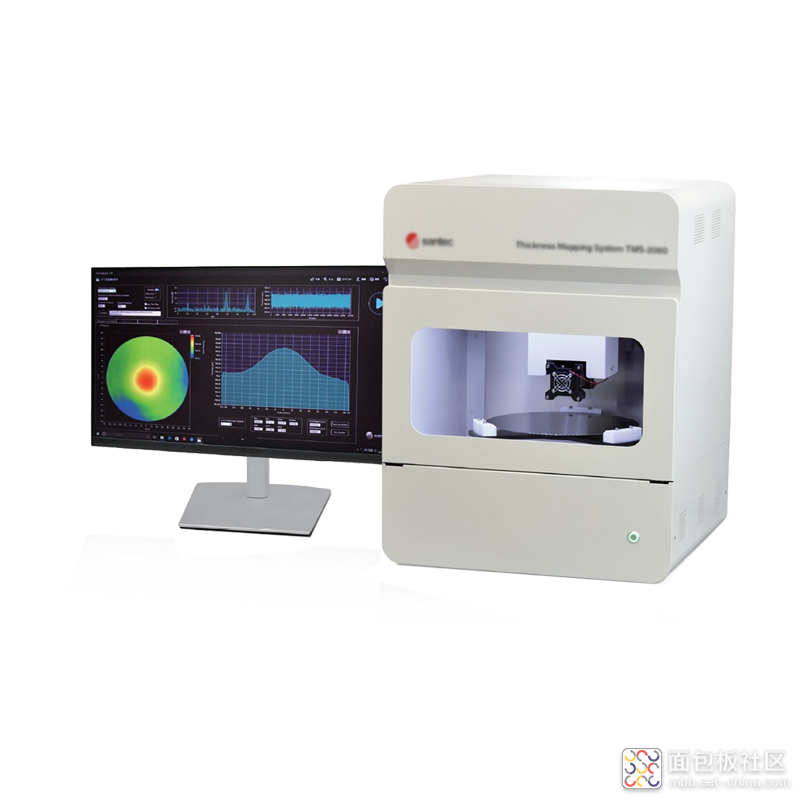

高通量晶圆测厚系统

高通量晶圆测厚系统以光学相干层析成像原理,可解决晶圆/晶片厚度TTV(Total Thickness Variation,总厚度偏差)、BOW(弯曲度)、WARP(翘曲度),TIR(Total Indicated Reading 总指示读数,STIR(Site Total Indicated Reading 局部总指示读数),LTV(Local Thickness Variation 局部厚度偏差)等这类技术指标。

高通量晶圆测厚系统,全新采用的第三代可调谐扫频激光技术,相比传统上下双探头对射扫描方式;可一次性测量所有平面度及厚度参数。

1,灵活适用更复杂的材料,从轻掺到重掺 P 型硅 (P++),碳化硅,蓝宝石,玻璃,铌酸锂等晶圆材料。

重掺型硅(强吸收晶圆的前后表面探测)

粗糙的晶圆表面,(点扫描的第三代扫频激光,相比靠光谱探测方案,不易受到光谱中相邻单位的串扰噪声影响,因而对测量粗糙表面晶圆)

低反射的碳化硅(SiC)和铌酸锂(LiNbO3);(通过对偏振效应的补偿,加强对低反射晶圆表面测量的信噪比)

绝缘体上硅(SOI)和MEMS,可同时测量多层结构,厚度可从μm级到数百μm级不等。

可用于测量各类薄膜厚度,厚度最薄可低至4μm ,精度可达1nm。

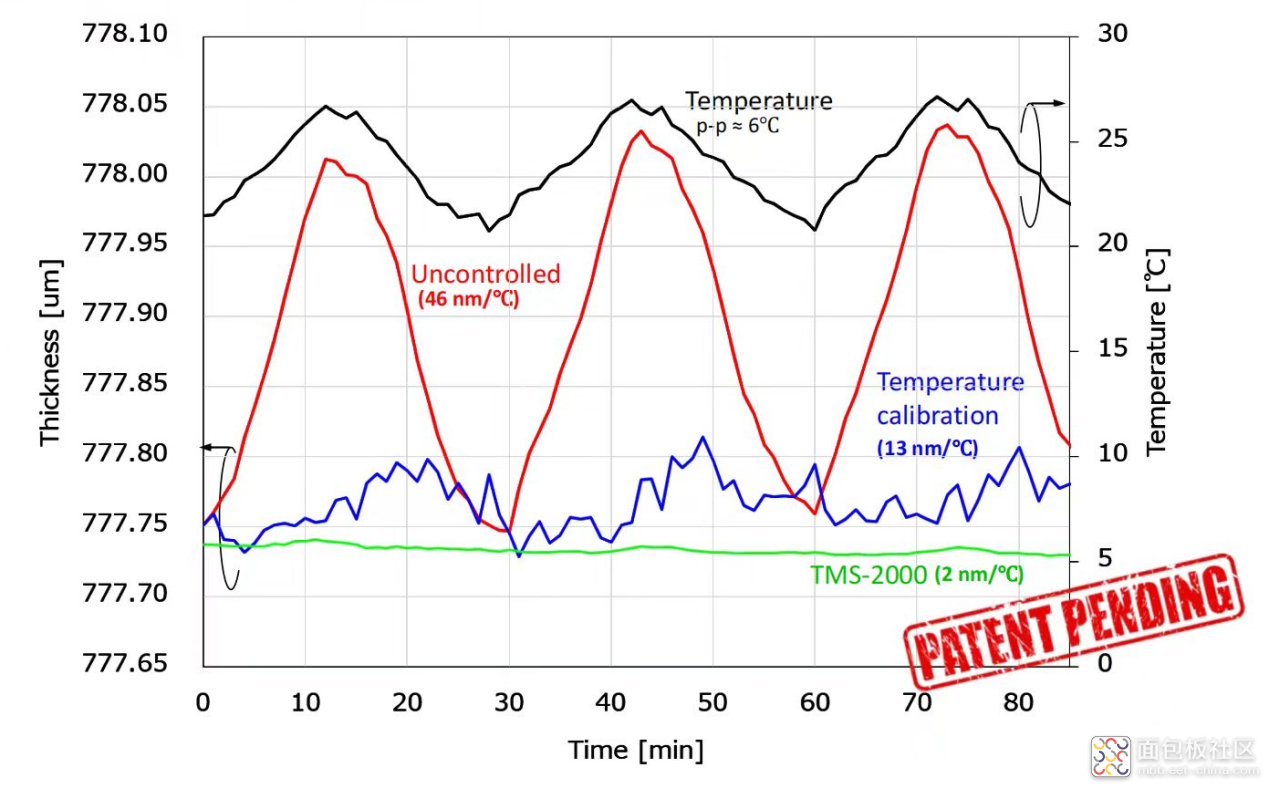

2,可调谐扫频激光的“温漂”处理能力,体现在极端工作环境中抗干扰能力强,充分提高重复性测量能力。

3,采用第三代高速扫频可调谐激光器,一改过去传统SLD宽频低相干光源的干涉模式,解决了由于相干长度短,而重度依赖“主动式减震平台”的情况。卓越的抗干扰,实现小型化设计,同时也可兼容匹配EFEM系统实现产线自动化集成测量。

4,灵活的运动控制方式,可兼容2英寸到12英寸方片和圆片测量。

/3

/3

文章评论(0条评论)

登录后参与讨论