电感耦合等离子体刻蚀

磷化铟的方法

磷化铟(InP)是一种非常重要的基础材料,用于制造许多用于光通信应用的光电器件。对于许多光子器件的制造干法蚀刻通常对于获得精确的尺寸和高度各向异性的结构轮廓至关重要。不同的化学物质,如CH4/H2、Cl2(含不同添加剂)、SiCl、BCl3和N2/H2,可用于蚀刻InP。

最广泛使用的刻蚀工艺是Cl2和CH4。

化学物质|Cl2

对于氯基Cl2/BCl3工艺,避免了聚合物的形成,大大提高了蚀刻速率,但需要将基板温度提高到200°C左右或更高,以提高蚀刻产物的挥发性,这将导致额外的成本和工艺时间,并将蚀刻掩模限制在介电材料或金属上(光致抗蚀剂不能在如此高的温度下使用)。因此,我们希望优化基于Cl2的工艺,以在室温下(即无需有意加热)实现合理的蚀刻速率和表面质量。

由于用Cl2蚀刻InP,生成 InClx产物在室温下的不挥发性,刻蚀表面往往很粗糙。

而CH4和In之间形成的产物即使在低温下也会挥发,因此有了CH4工艺,以降低表面粗糙度。

化学物质|CH4

添加H2以改善磷去除并使蚀刻表面平滑,CH4/H2工艺产生较低的蚀刻速率(150°C约250 nm/min)(可能有聚合物污染),但在较低的ICP功率下,表面更光滑,结构垂直度更好。

化学物质|Cl2+CH4

另外,结合两种工艺,发现蚀刻速率随着氯气浓度的增加而提高。Cl2/CH4/H2工艺通常会产生高蚀刻速率(高达848 nm/min)和更清洁的表面,而不会形成聚合物,但它需要高ICP功率。

结合以上三种情况,若想保证刻蚀表面平滑的效果,需要进一步研究Cl2/CH4/H2工艺。

Cl2/CH4/H2工艺参数

因为氯等反应性气体往往会对表面造成大的损伤。

选择较高的CH4流量以避免富铟表面的形成。

选择适中的H2流速来平滑蚀刻表面,而不会严重降低蚀刻速率。

根据以上情况,作为高蚀刻速率和光滑表面之间的折衷方案,我们选择RF功率、Cl2、CH4和H2流速分别为100 W、10、8和4 sccm。对于Cl2气体,选择10sccm作为蚀刻速率和表面质量之间的折衷。

Cl2/CH4/H2工艺的刻蚀速率

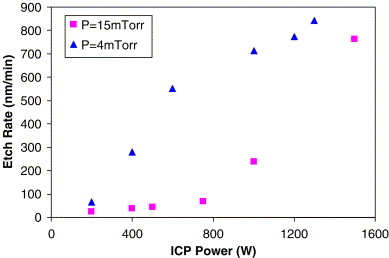

设置这些参数后,ICP功率在两个不同的工艺压力水平下变化,以研究其对蚀刻速率、表面质量和结构垂直度的影响。如图1所示。

图1:对于Cl2/CH4/H2工艺,蚀刻速率是两个不同工艺压力水平下ICP功率的函数。RF功率为100W,Cl2流量为10sccm,CH4流量为8sccm,H2流量为4sccm。

在低压水平(4mTorr)下,蚀刻速率随着ICP功率的增加而增加。在较高的压力水平(15 mTorr)下,蚀刻速率最初很小,只有当ICP功率高于800 W时才会线性增加。这可能是因为,在较高的工艺压力下,反应产物更难从材料表面逃逸。在更高的工艺压力下,蚀刻表面也可以形成更多的聚合物。因此,在ICP功率(即离子密度)超过某个阈值之前,产物将通过离子辅助解吸清除。

低工艺压力不仅提供了更高的蚀刻速率,而且由于离子在低压下较少偏离轴线,因此蚀刻轮廓更垂直。这些结果表明,通过选择合适的ICP功率可以获得宽范围的蚀刻速率和轮廓。

有以上结果选定最终刻蚀参数:

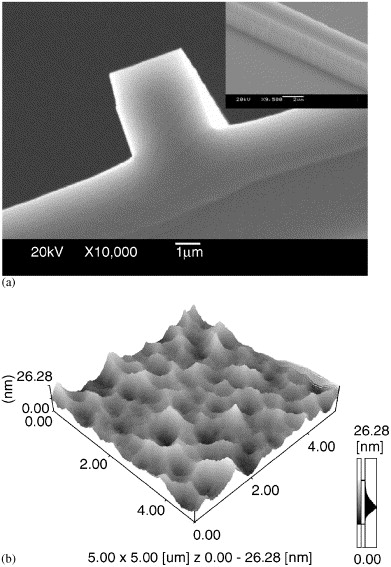

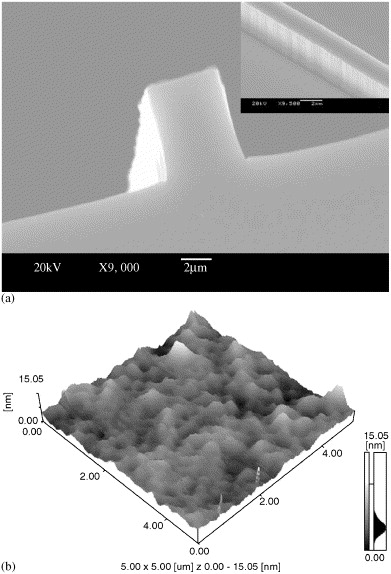

使用ICP功率为1200 W,工艺压力选择为4mTorr,直流偏压约为-240V,获得的蚀刻速率约为848 nm/min,对氧化物的选择性为35:1。刻蚀表面如图2(a)所示。

均方根表面粗糙度约为3.7nm,如图2(b)所示。在高ICP功率下获得的相对较高的蚀刻速率和各向异性蚀刻,即使没有故意加热基板,也表明InClx蚀刻产物正在通过离子辅助解吸有效地去除,这可以防止形成厚的InClx边缘层。

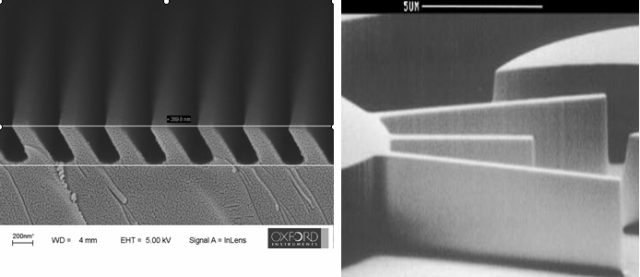

图5:左侧GaAs/AlGaAs用Cl2/BCl3蚀刻,

InP用Cl2用压板加热蚀刻

反应气体(如CHF3)和束能之间的仔细平衡有助于石英以如图6所示的角度被蚀刻。CF4反应气体也可用于深各向异性石英蚀刻。

图2:(a) 使用Cl2/CH4/H2优化配方蚀刻的台面结构的SEM照片,插图显示了侧壁轮廓,以及(b)相应的AFM表面轮廓。RF功率为100 W,ICP功率为1200 W,工艺压力为4mTorr,Cl2流量为10 sccm,CH4流量为8 sccm,H2流量为4 sccm。

CH4/H2配方已被广泛用于InP的蚀刻。已经证明,由于蚀刻产物(即In(CH3)3和PH3)的高挥发性,该配方能够产生比基于Cl2的工艺更好的表面和侧壁粗糙度。所用气体也无腐蚀性和无毒性,不需要加热基材。

对于典型的波导应用,可以提供相当高的蚀刻速率和光滑表面,其最佳配方是RF功率为110 W,ICP功率为200 W,工艺压力为18mTorr,CH4:H2气体流量比为30:10 sccm。直流偏压约为-465 V。

其中为了防止SiO2表面上形成聚合物,导致侧壁过度切割,并在长时间的蚀刻过程中保持清洁的材料表面,我们添加了1sccm的O2(占总流速的2.5%),该配方可获得非常光滑的表面和近乎垂直的蚀刻轮廓,如图3(a)所示。如图3(b)所示,均方根表面粗糙度约为1.69 nm。InP的蚀刻速率约为114nm/min,对氧化物的选择性为58:1。

图3:(a) 使用CH4/H2优化配方蚀刻的台面结构的SEM照片,插图显示了侧壁轮廓和(b)相应的AFM表面轮廓。RF功率为110W,ICP功率为200W,工艺压力为18mTorr,CH4流量为30sccm,H2流量为10sccm,O2流量为1sccm。

○ 小结 ○

Cl2/CH4/H2工艺有高蚀刻速率和更光滑的表面,也不会形成聚合物,但需要高ICP功率。

而CH4/H2工艺产生较低的蚀刻速率(可能有聚合物污染),但在较低的ICP功率下,表面更光滑,结构垂直度更好。加入少量氧气以消除聚合物的形成。

综上所述,我们优化了ICP蚀刻InP的CH4/H2和Cl2/CH4/H2工艺。并且获得了合适的速率和良好的表面质量。

主要参考文章:

-

Study and optimization of room temperature inductively coupled plasma etching of InP using Cl2/CH4/H2 and CH4/H2,Chee-Wei Lee.

-

Vertical and Smo oth, etching of InP by Cl2 /CH4 /Ar Inductively Coupled Plasmaat Ro om Temp erature ,SUN Chang-Zheng.

-

High verticality InP/InGaAsP etching in Cl 2 / H 2 / Ar inductively coupledplasma for photonic integrated circuits,John S. Parker,a Erik J. Norberg, Robert S. Guzzon,Steven C. Nicholes, and Larry A. Coldren.

0

0