在电子产品领域,PCB(Printed Circuit Board,印刷电路板)是极为关键的部件,无论是高速电路、高频电路还是毫米波相关产品,都离不开它。而 PCB 板的加工是一项复杂的系统工程,涵盖 PCB 材料、药水、加工工艺以及线路几何参数等多个方面,其中诸多因素都会对传输线的阻抗造成影响。

一、影响传输线阻抗的因素

(一)线路几何参数

线宽与阻抗成反比关系,即线宽越宽,阻抗越小;线宽越窄,阻抗越大。在生产过程中,若工艺不稳定致使线宽发生变化,那么阻抗也会随之改变。据与众多厂商合作的经验,传输线线宽的变化幅度通常在 10% 左右。将线宽变化类型设为 Gauss 分布,std 设为 10%,利用 ADS CILD 进行仿真分析,结果显示阻抗最低可达 46ohm,最高可达 58ohm。在较长的传输线上,这种极端状态可能会导致回波损耗增大,插入损耗也会相应增加。

2、线长

传输线长度增加时,信号传输路径变长,分布电容和电感也会相应增加,进而导致阻抗发生变化。随着线长的增长,信号在传输过程中受到的影响更为复杂,阻抗的改变也会对信号完整性产生较大影响 。此处说的不是特征阻抗。我们单纯把走线和与参考平面看成是电容关系,随着走线越长,综合出来的电容值也会变大。

3、线间距

线间距增大,线间的耦合电容减小,互感也会有所变化,这会使传输线的阻抗增大。合适的线间距对于控制传输线阻抗以及减少线间干扰至关重要,在 PCB 设计时需要根据具体的电路要求和信号特性来合理设置线间距 。

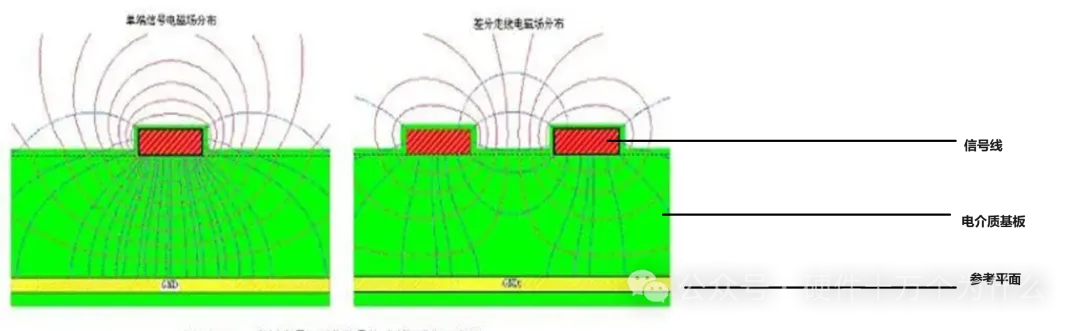

4、参考平面

参考平面是 PCB 设计中影响传输线阻抗的重要因素。传输线与参考平面之间的距离、参考平面的完整性以及参考平面的材质等都会对阻抗产生影响。当传输线与参考平面的距离减小时,电容增大,阻抗减小;反之,距离增大则阻抗增大。同时,若参考平面存在不连续或分割的情况,会导致传输线的电流分布发生变化,从而改变阻抗。此外,不同材质的参考平面具有不同的电导率和磁导率,也会影响传输线的阻抗特性 。

(二)PCB 材料相关

1、铜箔厚度

在 PCB 产品里,铜厚分为基铜厚度和镀铜厚度。通常基铜相对较为均匀,但也并非绝对;镀铜的均匀性则因工厂稳定性不同而差异较大。镀铜厚度的变化会致使传输线阻抗和损耗改变。假设镀铜的变化范围为 10%,通过 ADS CILD 进行统计分析,结果显示阻抗主要在 49.5 到 51ohm 之间变化,相较于线宽变化对阻抗的影响,其变化区间较小。

2、介质厚度

在 PCB 生产时,介质厚度的变化主要源于原材料、生产过程中的压合以及填胶环节。一旦介质厚度发生变化,不仅会造成阻抗改变,还会影响损耗,严重时甚至会导致传输线出现较大损耗。从仿真结果来看,阻抗变化分布在 44ohm 到 54ohm 之间,变化范围可达 10ohm。

3、介电常数

介电常数对传输线阻抗有着重要影响,一般来说,介电常数与阻抗成反比关系。不同类型的 PCB 板材具有不同的介电常数,即使是同一种板材,其介电常数也可能存在波动,进而影响传输线的阻抗。

4、介质损耗角

介质损耗角同样会对传输线的性能产生作用。

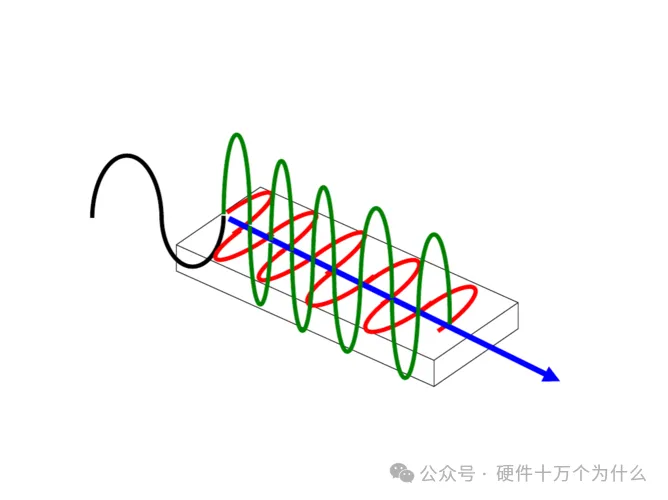

把一块环氧树脂印刷电路板材料(两面都没有覆铜)放到微波炉中,全功率加热1分钟它会被微波显著地加热。同样地,用陶瓷盘子,或者耐热玻璃也放进微波炉,它同样也被加热。事实上,几乎任何绝缘材料都能被微波炉加热。在交变电场环境中被绝缘材料吸收的热量,与这种材料的介电损耗系数(dielectric loss factor)成正比。当绝缘材料作为传输线的绝缘介质时,介电损耗会转化为信号衰耗。介电损耗越高,导致的衰耗越大。

如果我们的信号线附着在电介质基板上,信号是高频变化的交变电磁场,效果跟把基板放在微波炉是一样的情况,只不过能量没有那么大而已。

介电损耗是频率的函数。当数字设备的频率低于1GHz时,通常作为印刷电路板材料的环氧树脂(FR-4),其介电损耗可以忽略。在高频条件下,FR-4的介电损耗变得很大。对于高频电路,设计者应该选用陶瓷基板材料,如氧化铝。在千兆赫兹的情况下,这类材料的介电损耗系数更好。

(三)加工工艺相关

1、蚀刻因子

由于导体存在一定厚度,在生产过程中蚀刻出的导线并非标准的 “矩形” 结构,而是接近 “梯形”(实际也并非完全梯形)。该梯形的角度会随铜厚变化而改变,铜厚越薄,角度越接近 90°,而这个角度大小会影响阻抗。例如,当角度为 70° 时,阻抗约为 50ohm;当角度为 90° 时,阻抗约为 48.37ohm。

2、蚀刻药水特性

蚀刻药水的特性会影响蚀刻效果,进而影响导线的最终形态和尺寸,对传输线阻抗产生间接影响。

3、加工稳定性

加工稳定性是一个综合因素,它涵盖了生产过程中的多个环节。以传输线线宽为例,如果 PCB 生产过程中工艺不稳定,会导致线宽发生变化。根据与众多厂商合作的经验,传输线线宽的变化幅度通常在 10% 左右。将线宽变化类型设置为 Gauss 分布,std 设置为 10%,利用 ADS CILD 进行仿真分析,结果表明阻抗最低可达 46ohm,最高可达 58ohm。在较长的传输线上,这种极端状态可能会导致回波损耗增大,插入损耗也会相应增加。

二、综合影响分析

在实际生产过程中,影响传输线阻抗的因素并非单一变量变化,而是多个因素可能同时发生改变。当多个因素同时变化时,通过统计分析发现,阻抗主要在 40ohm 到 56ohm 之间变化,这已远远超出一般 50±10% 的要求。由此可见,对于高速高频电路产品或高端产品而言,在整个 PCB 设计和生产过程中,必须严格把控每一种物料、每一个线路几何参数以及每一个加工环节,否则极易导致产品出现意想不到的问题。

PCB工厂一般用于调整走线阻抗的手段有:

PCB生产工厂在实现特征阻抗控制时,一般采用以下方法和工艺来确保设计满足信号完整性要求:

1. 选择合适的基板材料

-

使用具有精确且稳定介电常数(Dk)和介质损耗因子(Df)的材料,如 FR4、Rogers、PTFE 等。

-

控制基板厚度,以确保层间距离的一致性。

2. 走线宽度与间距控制

-

使用阻抗计算工具(如 Polar SI8000、ADS、HyperLynx)根据特定的特征阻抗要求(如 50Ω 或 100Ω)计算出走线宽度和间距。

-

精密的 PCB 生产设备可以将走线宽度和间距精确控制到微米级别。

3. 层叠结构优化

-

合理设计 PCB 的层数和层间叠层结构,确保信号层与参考地层之间的距离符合阻抗要求。

4. 蚀刻工艺控制

-

精密控制蚀刻时间和蚀刻参数,避免走线宽度和边缘不规则导致的阻抗变化。

-

使用化学或激光蚀刻工艺来实现高精度走线。

5. 预补偿设计

-

考虑制造公差,设计时适当调整走线宽度进行预补偿,以确保成品阻抗接近设计目标。

6. 电镀厚度控制

-

控制铜层厚度,因为铜的厚度变化会直接影响特征阻抗。

-

使用电镀后蚀刻工艺或控制化学镀铜厚度来确保一致性。

7. 阻焊层厚度与材料控制

-

阻焊层的厚度和介电常数会影响特征阻抗,因此需要严格控制阻焊材料的选择和厚度。

8. 阻抗测试与校准

-

在 PCB 生产过程中,使用阻抗测试仪(如 TDR 测试仪)进行在线或抽样检测。

-

通过闭环反馈调整生产参数,以优化生产结果。

9. 差分对走线控制

-

对于差分信号,需要严格控制差分对之间的走线间距、走线长度差(skew)和对称性。

0

0