薛宏伟 周晓龙 刘永刚

(河北普兴电子科技股份有限公司)

摘要 :

硅外延片非常适合且已经被广泛用作制备功率半导体器件,但其供给远远不能满足市场需求。硅外延片清洗后,可能会造成表面有机物、颗粒、金属污染物和水痕残留,直接影响到功率半导体器件用晶圆加工过程的稳定性和加工产品的最终良率。从人机料法环等环节,分析了这些影响因素的来源和实际生产过程中使用的方法。利用新型清洗技术,可以减少传统清洗工艺对环境的影响。根据清洗机和工艺的实际情况,及时发现和解决清洗遇到的问题,才能保证清洗质量稳定在较高的水平,满足晶圆加工厂家的要求。

0 引言

功率半导体器件是电力电子行业应用非常广泛的基础元器件。随着人类文明和时代的进步,新能源、物联网、高铁、变频家电等领域的新兴需求日益增长,驱动着功率半导体器件的研制和应用水平水涨船高。中国是全球最大的功率半导体器件消费国家,功率半导体器件细分的主要几大产品如 IGBT、MOSFET 等,供给远远不能满足市场需求。

硅是半导体行业最主要的基础材料,与晶体原生缺陷富集的硅抛光片相比,硅外延片表面的外延层中氧含量也更低,更适合并且已经被广泛用作制备功率半导体器件。清洗作为半导体产业中的一环,其重要性已经越来越被人们所认知。硅外延片清洗质量的好坏,直接影响到后续晶圆加工过程的稳定性和加工产品的最终良率,因此行业持续对清洗后的硅外延片表面质量提出了越来越高的要求。如何更有效地去除硅外延片表面的有机物、颗粒、金属污染物和粒状水痕,已经成为硅外延片生产厂家共同面临的一个重要课题。

1 影响因素分析

硅外延片清洗普遍采用 RCA 法,利用去离子水和化学液,加以兆声、甩干和加热等方式,将外延片表面的外来沾污去除。但是清洗过程中,如果在人、机、料、法、环等环节处理不当,可能就会造成表面残留有机物、颗粒、金属污染物和水痕等影响功率半导体器件制造过程和制造良率的不佳因素。比如,颗粒的粒径和数量直接影响晶圆加工后的成品率,金属会造成少数载流子寿命缩短等问题。为了使清洗后的外延片能满足下游功率半导体器件厂家的要求,需要对这些因素的来源进行分析,并对这些因素在人、机、料、法、环等环节中造成的问题进行规避,提高清洗质量。

1.1 有机物

有机物沾污包括硅外延片表面的碳和以成键的形式与硅结合的碳。它的来源很广泛,如人的皮肤油脂、防锈油和润滑油以及蜡等。这些物质通常都会对加工进程带来不良的影响。另外,表面附着的有机物也会影响硅片表面沾污的清洗效率,阻止化学清洗达到预期效果。

硅外 延 片 表 面 的 有 机 物 去 除 通 常 会 用 到 SPM(H2SO4+H2O2+H2O)化学液,SPM 可以将有机物氧化生成 H2O 和 CO2。但是 SPM 化学液的过量使用对环境有不利的影响,因此氧化还原势更高的臭氧(O3)逐渐被人们用来去除有机物。针对有机物沾污,关键是加强对清洗过程中人为环节和清洗机设备的管控,对人为环节的管控包括清洗全程使用真空镊子等夹具和机械手持片等,对清洗机设备的管控包括机械部分使用的防锈油或润滑油绝对不能造成清洗机台面和清洗槽的沾污等,同时清洗机所使用的化学液要单独存放,不能与任何有机物混放。通过以上管控措施,即使不特别使用 SPM化学液或臭氧清洗,也不会造成有机物对清洗过程的影响和最终有机物的残留。

1.2 表面颗粒

颗粒是硅外延片最常见的一种表面缺陷,不仅会直接带来器件的失效,还会破坏布线的完整性,解决好颗粒问题是提高外延成品率的关键。

硅外延片表面上的颗粒,有的是在衬底上就存在,“开盒即用”长完外延后,可能就会在原有的颗粒位置上出现点状的颗粒;有的是在外延过程中或生长结束后,由于反应腔室的环境引入的颗粒,造成外延片表面出现大小不一的颗粒 ;还有的是在外延片测试、存放、运输等过程中增加的颗粒。在应用广泛的湿法清洗环节中的SC1(或 APM :NH4OH+H2O2+H2O)化学液主要是用来去除外延过程结束后附着在硅外延片表面颗粒的,兆声是靠化学液清洗槽下方的振板产生的,声波在液态介质中传播产生非周期性声波流并作用在硅外延片表面,使得表面附着的滞留层厚度减小,从而使 SC1 化学液清洗不掉的粒径较小的颗粒更容易被声波流去除,然后被化学清洗液带走,达到增加清洗效果的目的。SC1 化学液的浓度(特别是 NH4OH 的浓度)和温度同样会影响去表面颗粒的效果,SC1 的浓度和温度过低,会降低化学液去颗粒的能力,但浓度和温度过高,又会加速化学液的挥发并且影响硅外延片表面的粗糙度,因此为了达到平衡,可以利用化学液补液系统进行补液,补液量范围可以控制在 100~200 ml/h,另外还可以在石英槽上部进行遮盖减少挥发。为了进一步减少洗后的表面颗粒,可以采用以下途径 :增加预清洗步骤,增加 SC1 化学液清洗槽,增加兆声功率、循环化学液等手段 ;提高石英槽内花篮材质的硬度 ;提高清洗间、测试间和外延片存放环境的净化等级 ;提高清洗槽内的纯水和化学液的颗粒水平。利用上述方法,硅外延片可以做到清洗后40 nm 颗粒增加小于 30 个,6 英寸硅外延片表面 0.2 um颗粒小于 10 个,8 英寸硅外延片表面 0.2 um 颗粒小于20 个。

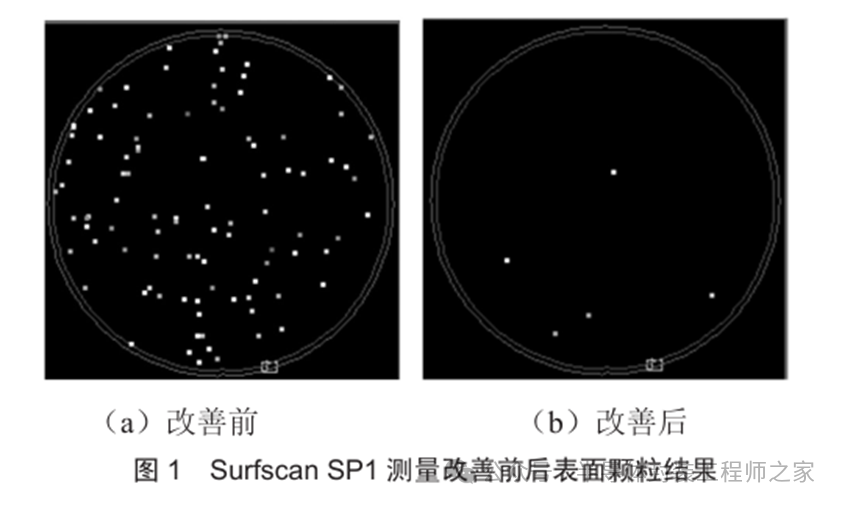

利用相同来源的硅衬底在同一个外延设备上生长相同参数的外延片,清洗后使用相同测试菜单测试颗粒,利用 KLATencor 公司 Surfscan SP1 型颗粒测试仪测量 8英寸硅外延片表面颗粒水平,改善前,> 0.20 um 颗粒数量典型值超过 20 个,改善后,> 0.20 um 颗粒数量典型值能控制在 10 个左右,颗粒去除比例明显提升(见图 1)。

1.3 金属污染物

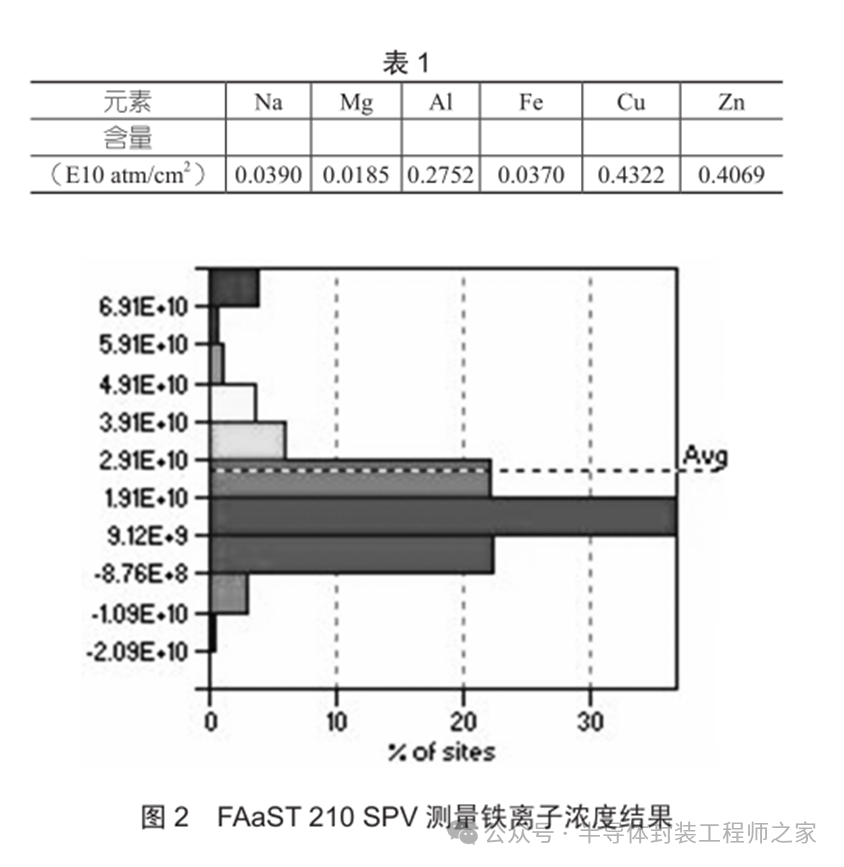

金属沾污会增加硅功率器件的漏电流密度,影响器件的稳定性,破坏器件的性能。如铁会减少少数载流子的寿命,钠会在氧化层中引起移动电荷,铜会在硅 - 二氧化硅界面形成富铜的沉淀破坏薄氧化层的完整性。硅外延片表面的金属可能是来源于衬底和化学液的原生沾污、清洗设备带来的系统沾污或环境引入的外来沾污等。通常应用 SC2(或 HPM :HCl+H2O2+H2O)化学液来降低硅外延片表面的金属含量,但是 SC2 化学液结晶可能会增加洗后表面小直径颗粒的数量,可以用氢氟酸(HF)代替盐酸(HCl)或用 O3 配合 HF 替代 SC2化学液,也能很好地达到去金属的目的。一般晶圆加工厂家对 Na、Cu、Al、Fe 等主要金属,要求用电感耦合等离子体质谱仪(ICP-MS,Inductively Coupled Plasma Mass Spectrometry)测得的含量最高不能大于 5×1010Atms/cm2。为了满足对金属含量更低的要求,可以使用更高等级的化学液,监控 SC2 化学液浓度并进行及时补液,增加 SC2 化学液浓度,定期清理 SC2 化学液槽,系统阀门和管路进行周期维护。采取这些降低金属含量水平的手段后,硅外延片经过清洗后,利用 Agilent 公司7900 ICP-MS 测试仪测量外延片表面主要元素含量可以持续稳定在不高于 1×1010 Atms/cm2 或者更低水平,利用 SEMILAB 公司 FAaST 210 型 SPV 测试仪测量外延片 Fe 离子平均浓度在 1010 cm-3 量级(表 2 和图2)。

1.4 表面水痕

水痕是因为干燥不充分,硅外延片表面的水形成水滴,与硅在水中氧化形成的二氧化硅(SiO2)进行反应,形成稳定的偏硅酸(H2SiO3):

2H2O+Si -> SiO2+4H+

Si+O2 -> SiO2

SiO2+H2O -> H2SiO3

这些偏硅酸在清洗后的硅外延片表面表现为颗粒状水痕。由于水痕会影响刻蚀的完整性,引起区域性芯片失效,造成最终良率损失。经过湿法清洗后的硅外延片,通常采用以下两种技术进行干燥 :表面张力干燥技术(Marangoni dry method)和旋转干燥技术(Rotagoni dry method),配合异丙醇蒸汽(IPA vapor)或红外干燥(IR dry),加强对硅外延片表面的干燥。由这两种技术可以组合出多种硅外延片的干燥方法,比如 :在硅外延片从去离子水槽中进行慢提拉过程中,利用异丙醇与去离子水之间表面张力的不同(异丙醇表面张力小于去离子水),将异丙醇蒸汽吹向外延片表面,使得硅外延片表面的异丙醇浓度高于去离子水内的异丙醇浓度,较小的异丙醇表面张力将水从硅外延片表面移除 ;利用硅外延片在高速旋转时产生的离心力移除表面去离子水的同时,向硅外延片表面喷射异丙醇蒸汽,同样是利用异丙醇与去离子水之间表面张力的差异,加强干燥效果 ;将硅外延片从去离子水槽中进行慢提拉后,对硅外延片进行红外辐射,达到完全干燥的目的。

2 清洗技术进展

随着微电子产业技术的进步,硅外延片的直径越来越大,器件的结构和线宽越来越小,不仅仅对硅外延片的厚度和电阻率的均匀性要求越来越高,对硅外延片的表面状态特别是清洁程度的要求也越来越严苛。

由美国无线公司开发的浸泡式 RCA 化学清洗工艺得到广泛应用,但是无法在一道清洗工序中同时实现对硅外延片表面的有机物、颗粒、金属污染物和粒状水痕高质量的去除。另外,工艺中会用到大量纯水,化学液本身会对硅外延片表面带来微粗糙度的影响,化学液的排放还会对环境造成不可逆的破坏和污染。

为了减少传统清洗工艺对环境的影响,新型清洗技术的开发成为必然趋势。日本东北大学Ohmi 教授利用超净水溶解 O3 的强氧化性,可以带来更为平坦的氧化膜,还可以去除 C-H 键结合的有机物和金属。利用H2O2 的氧化作用和 HF 清洗液的强活性,可以使硅外延片表面氧化层上附着的金属同氧化层一同被溶解去除。将O3 和 HF 清洗液配合用到 RCA 标准清洗工艺中,可以减小对表面微粗糙度的影响,并提升清洗效果,配合单片清洗机的使用,还可以有效减少纯水和化学液的使用量。

3 结语

功率半导体器件用硅外延片清洗质量的高低,固然与清洗机的设计理念和部件配置有直接关系,但是设备因素只是人、机、料、法、环影响要素中的一个。RCA标准清洗工艺经过 30 余年的发展,已经演变出很多种新的工艺,而且每台清洗机的工艺都不会完全一样,也不会一成不变。在实际清洗过程中,还需要对操作者、设备保养、化学液浓度、工艺流程和清洗环境等环节进行标准化管理,遇到相关清洗问题(如本文提到的表面有机物、颗粒、金属污染物和粒状水痕去除效果变差)比例增加的情况,能够及时发现和解决,才能保证清洗质量维持在比较高的水平,从而满足晶圆加工厂家的需求。

0

0