薄膜和厚膜是针对电阻体的膜厚所做的定义区分,厚膜电阻采用丝网印刷工艺,膜厚在1微米以上。薄膜电阻采用溅射工艺,膜厚非常薄,可以做到几十纳米。相较于厚膜电阻,薄膜电阻的精度高(可达0.01%,甚至更低。当前厚膜高精度电阻的精度可做到0.1%,常见精度为1%)。TCR(温度系数)可达5ppm/℃,厚膜可做到100 ppm/℃。另外,由于两者在工艺及材料上的差异,薄膜电阻可以有更低的电流噪声,因此在信号采样、信号处理、精密测量等应用领域,薄膜电阻都有较大的优势。

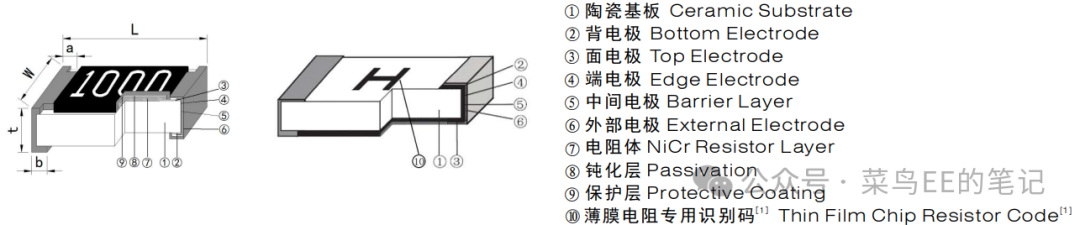

最早的薄膜电阻是碳膜电阻,它是在真空环境下将碳氢化合物高温分解制得的。碳膜电阻制作简单,价格低廉,但精度和TCR都比较差。上世纪50年代,金属膜电阻和金属氧化膜电阻被开发出来。其中金属氧化膜电阻是由锡、锑等盐溶液雾化喷到炙热的陶瓷骨架上水解沉积,形成金属氧化膜所致得的电阻器。由于其本身是氧化物,所以在高温下比较稳定,耐热冲击,负载能力比较强。精度和TCR的表现比较好。但是其在直流下容易发生电解,使氧化物还原,性能不大稳定。金属膜电阻则是采用真空镀膜技术,将金属或合金沉积在基板表面制得的器件,性能表现良好。随着电子工业的发展,元器件逐渐向片式化、小型化演变。本文要讨论的片式薄膜电阻即属于金属膜电阻的一类,常见的薄膜电阻结构如图一所示。

图1 薄膜电阻结构

由图一可知,薄膜电阻与厚膜电阻的结构类似,不同之处在于厚膜电阻的G1保护层即玻璃层在这里变成了钝化层。具体差异在后文讨论制程时,会详细分析。

导电机理

金属的外层电子受原子的束缚比较小,在电场的作用下,容易在金属之间移动产生电流。因此金属具有良好的导电性。金属薄膜由溅射得到,由于存在杂质及溅射过程中不可避免的存在薄膜缺陷的情况,因此金属薄膜膜中存在电子自由移动及隧穿效应两种导电机理。另外,沉积形成的金属薄膜仅为几十纳米,其厚度与块状金属中电子的平均自由程(电子与其他粒子进行两次连续碰撞之间可移动的平均距离)接近,在这个尺度下,金属薄膜材料会出现电阻率因薄膜尺寸变小而急剧上升的尺寸效应,原因是金属表面及内部晶界对电子的散射作用使得电子的平均自由程大幅降低,从而使得金属薄膜电阻率相对块状金属大大提升。

为什么薄膜电阻相对厚膜电阻在精度TCR上都有较优的性能呢?

根据电阻的制造工艺,无论是厚膜还是薄膜,电阻在激光调阻时都会实时对电阻值进行检测,只要激光调阻设备的测量精度满足要求,理论上厚膜和薄膜电阻的精度应该都大差不差,但实际两者确实存在数量级的差异,问题在哪呢?从影响电阻精度的因素考虑,精度与电阻体材料电阻制造工艺有较大关系。对比两者的材料,厚膜电阻在电阻体由玻璃相、导电相组成。玻璃像受外界应力影响时,可能对厚膜电阻的导电网络产生影响,从而导致阻值漂移,而薄膜电阻的电阻体主要由金属或金属合金构成,其环境稳定性要好得多。从加工工艺上看,溅射形成的薄膜十分均匀,而厚膜电阻采用丝网印刷,厚膜电阻的膜厚是薄膜的几十上百倍,且丝网印刷的膜厚均匀性较差,天然较难实现高精度控制。在当前的电阻工艺下,薄膜激光的激光源直径比较小。因此在加工精度上,薄膜也可以达到更高的水平(这属于设备差异,厚膜也可以采用此方法达到更高的精度)。另外,在激光调阻时,激光会导致电阻体发热,此时测试的阻值与电阻冷却后的阻值会有差异,这对厚膜电阻的精度影响比较大。

TCR是表征电阻温度稳定性的一个参数。它与材料自身的特性相关。金属的电阻在微观上是由自由电子与晶格热振动相互作用发生散射而产生的一个特性。温度越高,晶格震动越剧烈,因此电阻也会上升,即金属的TCR为正值。薄膜电阻中存在连续状的薄膜和不连续的薄膜,连续结构中其TCR与上述金属的TCR的特性一致。而不连续的薄膜通过隧道效应导电,温度上升会使得电子获得更多的动能,更容易导电,因此随温度上升,其电阻反而下降,即TCR为负数。在两者的相互作用下,薄膜电阻的整体的TCR整体表现会比较低。在相关的文献及专利中还提到可以制作多层薄膜,以调整电阻的TCR。例如金属的薄膜的TCR为正,可沉积一层TCR为负的薄膜,使整体的TCR表现更低,这些都让薄膜电阻的TCR特性有更好的表现。对厚膜电阻而言,其导电相与薄膜电阻类似,存在两种情况。但是温度上升,不仅对导电项有影响,对玻璃相也存在同样的影响,温度上升,会导致玻璃相膨胀。这对厚膜电阻的导电网络会产生较大影响,且这个影响在TCR上表现也是大于零的。因此厚膜电阻的TCR整体表现较差。

为什么薄膜电阻的电流噪声更低?

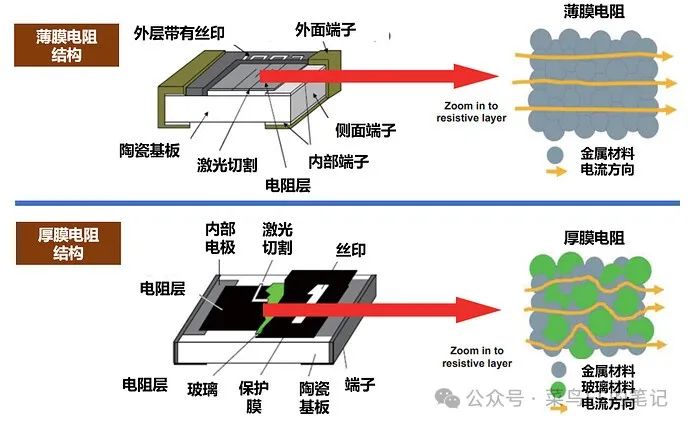

对于厚膜电阻,电阻体的材料是由金属和玻璃材料制成的,玻璃材料是不导电的,所以电流的方向因为这些玻璃颗粒而发生改变,因此造成较高噪声。但对于薄膜电阻来说,从微观结构上看,其薄膜比较均匀,且连续,在电子移动时的阻碍比较小,电流路径比较平顺,因此噪声表现较好。

图2 厚膜与薄膜电阻电流路径对比

镀膜的工艺有哪些?

镀膜的制备方法根据原理可分为以下几种:

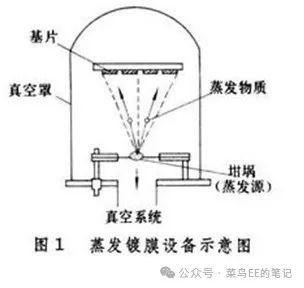

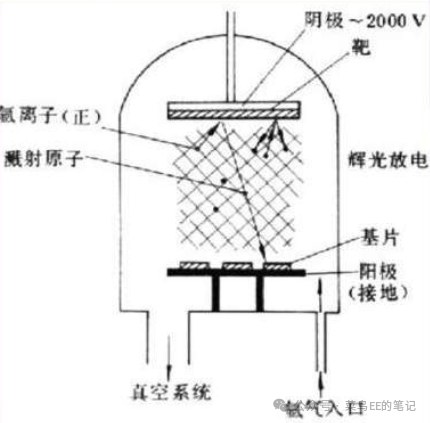

蒸发镀膜:蒸发镀膜是在真空室内加热蒸发容器中的靶材,使其气化并在基板表面凝结后形成固态薄膜。这种镀膜工艺要求有较高的真空度,否则蒸发物原子或分子将与大量空气分子发生碰撞,可能导致膜层受到严重污染,并且由于空气分子的阻挡,蒸发原子的平均自由程大大增加,在基板处难以形成致密的连续薄膜。

图3 蒸发镀膜设备

溅射镀膜:溅射是利用具有一定能量的粒子轰击靶材,使靶材表面的金属分子或原子离开并射出。根据工艺的不同,主要有以下几种溅射方式:

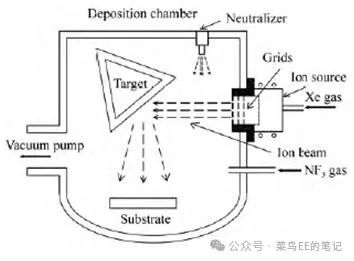

离子束溅射:这种方式使用专门的设备产生离子源,并将离子加速聚焦,打到靶材表面。当离子的动能合适时,可以将靶材表面的原子撞击出来。使用离子束溅射时,在镀膜前可以用离子束冲击基板表面去除基板表面杂质,成膜时可以提高薄膜与基板的结合力。但离子束溅射的靶区较小,因此其成膜效率比较低。当基板表面比较大时,镀膜后的均匀性可能较差。

图4 离子束镀膜设备

直流溅射:直流溅射没有离子源。它以基板为阳极,靶材为阴极,在真空室中通入少量的惰性气体(一般为氩气),加上几千伏电压后产生辉光放电,电离出的正离子轰击靶材,靶材的原子射出并在基板上形成冷凝的薄膜。这种方法简单,但残留气体对成膜速度的影响比较大,溅射速率低,二次电子的发射会引起基板温度的升高,导致基板损伤。另外,直流磁控溅射无法溅射绝缘材料,因为正离子只在轰击绝缘体后,会使其带上电荷,这会反过来削弱电场,导致溅射中断。

图5 直流溅射设备

射频溅射:为了改善直流溅射不能溅射绝缘材料的问题,将电源改成射频的交流电,一般为13.56MHz。使用这个频率主要是依据国际电信联盟的无线电规则,该规则定义以防止电信服务中使用频率之间的干扰。建议用于操作工业、科学、医疗仪器的标准无线电频率以13.56MHz为中心,带宽为14kHz。此外,该频率足够低,可为氩离子指向靶材的动量转移提供充足的时间。在较高频率下,氩离子实际上被固定,只有电子在溅射过程中发挥有效的作用。射频溅射时,基板接地,当电压在负半周期时,即靶材为负电压时,电力处的正离子会轰击靶材,靶材溅射出的原子在基板上沉积。电压在正半周期时,由于电子的迁移速率高于离子的迁移速率,大量的电子会迅速中和靶材积累的正离子,并迅速累积电子形成负压,吸引正离子,因此,在正半周期期间溅射的过程也不会停止。经过一定电压周期后,靶材上的电荷会达到平衡(多到一定程度也会排斥多余的电子),形成稳定的负压,产生自偏压效应。那么问题来了,为什么在基板上不会形成类似的充电效应呢?原因在于,射频磁控溅射时,基板是要接地的,电子无法在基板上积累,从而也不会有自偏压效应。同时,由于靶材的自偏压效应,在正半周期时,离子也会轰击靶材,不会使得基板上的薄膜受到影响。

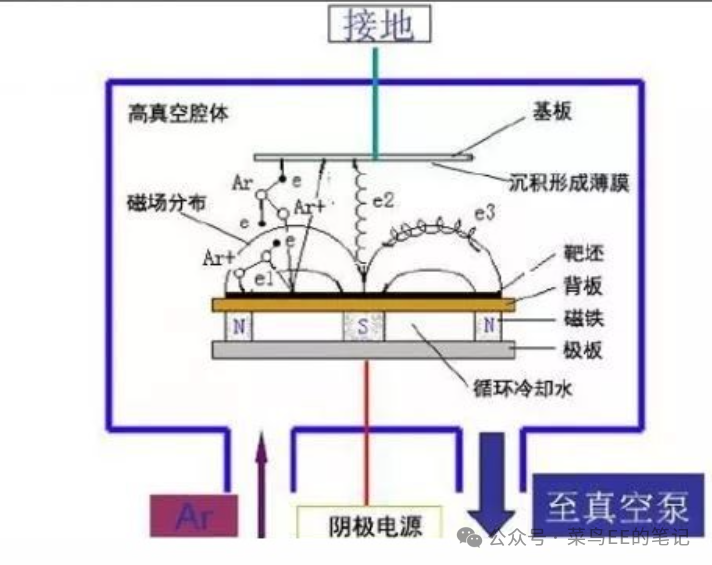

磁控溅射:无论是直流磁控溅射还是射频磁控溅射,其溅射效率都不高。磁控溅射解决了溅射效率的问题。它在靶材表面增加了一个磁场,可以将溅射产生的二次电子束缚在靶材表面的等离子体区域内。在该区域内大量碰撞氩离子轰击靶材,从而提高溅射效率。另外,由于二次电子被束缚,其达到基板的平均自由程大大增加,从而可以使电子对基板的影响减小,降低基板的损伤。

图6 磁控溅射示意图

制程工艺

薄膜电阻制程相关的文献比较少,找到的参考资料,更多的是对溅射工艺的相关介绍。而对电阻的其他工序介绍的相对较少。从各家发布的专利上看,薄膜电阻的电阻工艺也并不像厚膜电阻那样比较统一。因此下文讨论主要参考CN215377095U(专利1)以及CN105355349A(专利2)两个专利。

电极制作:这一部分与厚膜电阻的电极制作一样,其中专利2中明确注明了表电极的钯含量为20%,背电极的钯含量为0.5%,原因是钯能提高表电极的防硫化能力。专利1中的第一步是制作折条线和折粒线。有的陶瓷基板是自带刻槽的,可以不做这一步。

涂覆掩膜:在需要溅射电阻体区域以外的部分都涂上掩膜,防止薄膜溅射到其他区域。为了让电阻体和电极形成良好接触,掩膜不可将电极完全覆盖。

电阻体制作:电阻体的制作有多种方法,常见的是用溅射镀膜,也有镀膜后,采用半导体工艺,经涂胶显影,再利用蚀刻得到设计的电阻图案。采用光刻工艺,可以使得薄膜电阻的图案更为精细,精度提升。另外,在激光调阻时,也可以通过在电阻图形上设置离散的调阻点,从而获得更快的调阻速度。

一次保护层溅射:薄膜电阻常见的失效模式是电解腐蚀。因此,为了防止湿气侵入,需要在基体上沉积一层保护层。这层材料各家选用的都不一样,有选用氧化铝的,也有选用二氧化硅或者硅合金的,目的都是为了优化薄膜电阻的防潮性能。这里不选用玻璃作为保护层,是因为玻璃需要在高温下进行烧结,薄膜电阻成的膜厚太薄,烧结过程中容易受损。

热处理:溅射得到的电阻薄膜有大量的非平衡缺陷以及一些介稳态的结构。在薄膜长期工作的过程当中,由于这些缺陷的逐渐消失,介稳态态结构的逐渐转变,薄膜的性能可能会发生变化。另外,合金薄膜在基板上存在应力,而较大的应力可能会使薄膜产生空洞、裂纹甚至脱落,从而造成电阻失效。因此,热处理成为薄膜电阻加工的关键工序。热处理能使薄膜晶化,促进合金薄膜各组分相互扩散,获得所需的共溶体。还可以部分消除晶格缺陷,释放应力,改善薄膜的热稳定性,增强薄膜和基体的附着力。另外,在热处理的过程中,掩膜也会粉化。因此,在热处理之后,要对基板进行清洗并烘干。

激光调阻:与厚膜电阻类似,但是为了提高电阻的防潮性能,专利1提出可以让起刀点和电阻边界留一段距离,从而避免水汽从切口入侵。专利2提出一次保护层的溅射可以在激光调阻之后,从原理上来说,激光调阻后再溅射一次保护层,的确可以达到更好的防潮效果,因为它在保护层上没有切口,但是此时溅上去的保护层不可避免的会影响电阻阻值,从而对电阻的精度会产生影响。

后续的两次保护层印刷、侧面电极溅射、电镀、测试等工序与厚膜电阻的差别不大,在此不再赘述。

规格与选型

薄膜电阻与厚膜电阻的规格参数项目基本一致,只是在具体的数值上有所差异。薄膜电阻的精度和稳定性会更高。其规格参数和选型不再赘述。

失效模式

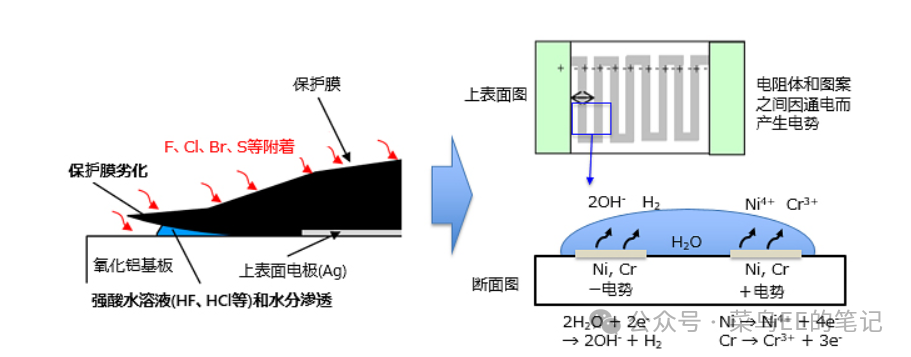

薄膜电阻有一个特有的失效模式,即电解腐蚀。它是由于保护膜受损,水汽进入电阻内部,在电场的作用下,与电阻体发生反应,导致电阻增大,甚至断线失效。因此,薄膜电阻需要注意防潮。上述两个专利对薄膜电阻的防潮性能都进行了加强。

图7 电解腐蚀失效

0

0